GD&T工具防止医疗器械制造方法的分歧

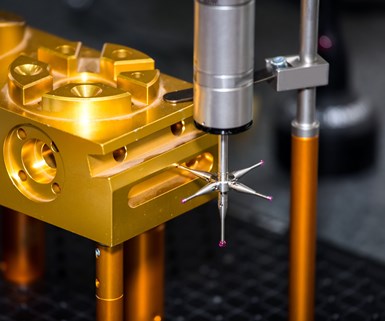

评估软件在建立基准时模拟机床的物理定位器,确保医疗设备制造商准确地检查零件。

当由于GD&T方法由于GD&T方法收敛而在CMM上测量时,可以发现在公差时的零件在CMM上测量时。

设计标准,如Asme Y.14.5为设计师、机械师和检验员提供沟通的通用语言。事实上,任何按照标准设计的部件都可以生产和检验,而不需要解释设计意图。几何尺寸与公差惯例通过明确时间、地点和每个维度允许变化的程度来促进这种沟通,特别强调材料与材料的配合面。

更重要的是,GD&T规范提供了控制复杂曲线、形状和形式的实用和可操作的方法,如在必须模仿人体部分的医疗设备.

简而言之,GD&T为设计人员提供了制造完美医疗器械零件所需的所有工具,但GD&T仍不是精密加工的通用规范,尤其是对医疗器械而言。为什么?为了理解在制造业中实施GD&T的实际问题,我们可以看看GD&T最初扎根于航空和航空部件制造业的地方。

航空航天部件旨在满足许多经常相互矛盾的要求。重量,强度,拖曳,推力,成本和终身都在无尽的优化中旋转。使用GD&T的设计已成为管理构成航空航天系统的数万部分的复杂性的实用性必然性。

同样,植入医疗组件也必须适应设计的许多权衡和细微差别,以确保适当的合适和功能。

随着CAD设计软件的制造商将强大的GD&T功能集成到他们的程序中,复杂零件的尺寸和公差设计变得更加容易。今天,一个单一的轮廓公差标注可以取代一个完整的尺寸和公差表,每个尺寸和公差取决于一个或多个基准的材料条件。

然而,随着零件图形变得更简单,确定与GD&T下的设计要求一致性所需的尺寸分析实际上已经上升。制作和测量这些部件的机械师和检查员需要同样强大的工具来确认设计意图,如CAD软件即可轻松传送。

方法GD&T的差异

几乎每一个精密制造商都经历过以下场景:

拥有20多年以上经验的主机械师完成了一部分百万美元数币CNC机床的一部分。检查技术人员测量CMM的一部分,并说:“它已经失去了规格。”机械师知道这一定是一个错误,所以他手动检查表面板上的部件,使用量具,高度测量,直角膝盖和其他简单工具。表面板上的规格措施,又使CMM的“校准”可疑。经过彻底校准后,CMM仍然衡量规格的零件。

如何解释高精度、自动化机床、精密三坐标测量机与简单、经过充分验证的硬测量技术(Y.14.5标准所要反映的技术)之间的差异?

答案在于三坐标测量机软件和机床建立基准面和特征的不同方式。表面板适合的平面的部分,三个座位点,这是密切模仿的方式,部分是固定在机床的桌子上。的CMM使用“最小二乘”构建平面,“最佳配合”或从阀座表面测量的点出发的其他方法。哪种方法是正确的?

公平地说,两种方法都是正确的。但是,重要的问题是哪种方法最能确认设计意图?

CMM收集的数据点的准确性很少有争议,但是这些数据点在平面上的拟合方式,以及作为基准参考的方式,很可能与布局检查员的方式不同。因此,并不是测量本身造成了差异,而是测量结果与设计的对比分析造成了差异。

想象一下同样的情况发生在一家全球医疗设备制造商,该公司在世界各地有多个供应商,每个供应商都有自己的制造流程和检验技术。我们只能想象被拒绝的好零件的数量,或者尝试重新校准过程的时间,这些过程从一开始就从来没有超出规格,因为制造商缺乏工具来正确和容易地评估零件,以满足他们的设计意图。更糟糕的是,考虑由于计量误差而使不合格品通过的可能性。

如果所有这些听起来都很熟悉,那是因为这种情况每天都会在世界各地的机械商店里重复很多次。很多时候,制造工程师的哀叹是“我希望我们从一开始就没有使用GD&T !”随着将来自多个供应商和流程的数据关联起来的难度增加,医疗设备制造商享受GD&T的好处也就变得更加困难。

使用GD&T工具防止方法分歧

正如ASME Y.14.5 GD&T是设计人员的通用语言一样,有一个通用的语言工具来分析测量数据。设想有一个工具可以以完全符合ASME Y.14.5标准的方式,评估来自CMM或任何来源的测量数据点。

嗯,这样的工具确实存在,尽管它们并不常见。一个这样的工具是SmartProfile软件Kotem.SmartProfile是一款融合了CAD引擎、数据拟合和尺寸分析软件这可以评估来自任何源的数据,并根据ASME Y.14.5标准将其与CAD模型进行比较。

SmartProfile弥补了CMM软件能力和GD&T标准之间的差距。使用这样的工具可以确保分析是可靠的,不管数据点的来源是什么。因此,来自多个供应商或过程的数据可以在“苹果对苹果”的基础上进行比较,以确保部件是符合要求的,或显示哪里存在过程改进的机会。

GD&T方法的一个例子

让我们来看一个方法出现分歧的例子,以及我们如何使用更好的工具使结果回到正轨。

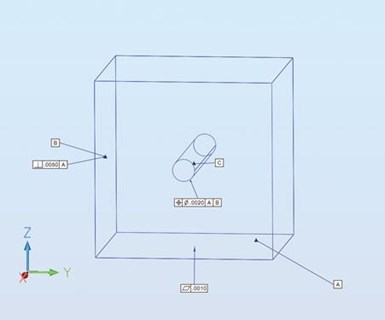

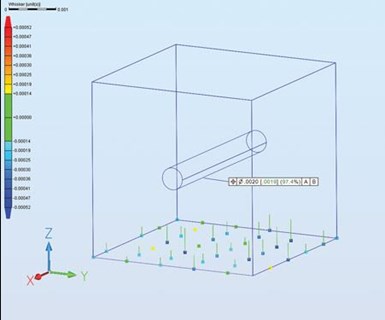

图1.几何尺寸和公差(GD&T)应用于简单的加工部分。

图1显示了一个简单的立方体,在一个面的中心钻了一个孔。这个孔的中心线需要位于一个直径为0.002英寸的圆柱形公差带内,位于基准a和B上。

与上面的场景一样,孔在精密机床上钻孔,然后使用同等精确的CMM检查。CMM软件通过在表面上取出多个点并使用常见最小二乘法通过这些点构造平面来建立DATUM A.

通过建立基准,CMM测量孔位置和报告

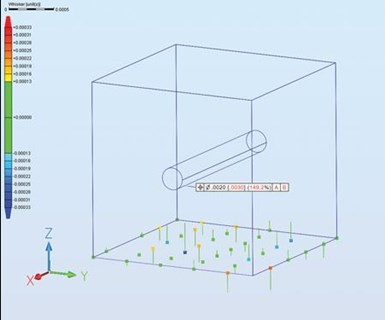

图2。采用最小二乘法建立基准A。超出特性容忍度。

然而,传统的手工布局检查显示零件在公差范围内。这是怎么回事?

分析软件可以帮助我们了解情况。再次查看图2。注意,在基准面向下的点上测量的点上有一些须。这表明这些点位于所构造的平面之下。这是一个典型的最小二乘结果。最小二乘法建立了基准面,使点位于基准面的两侧,当零件被放置在机床工作台或平板上时,这在物理上是不可能的。

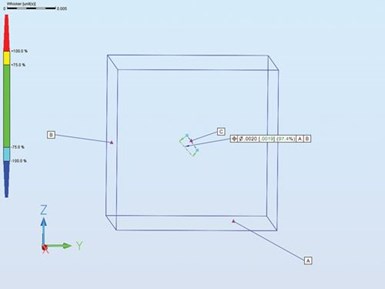

图3显示了在SmartProfile软件中使用ASME Y.14.5方法建立平面基准面。该方法将基准面A上被测点相对于理论基准面进行定位。

当根据这个正确的基准参考系测量通孔时,孔的中心线现在落在公差带内。这一结果与我们对所制造零件的精密工具的期望是一致的,也与布局检验的结果是一致的。

仔细观察构成平面的点,其原因就显而易见了。注意,该部分现在在三个高点(用黄色表示)与基准面接触,所有其他点都在基准面之上(所有须都指向上方)。该软件模拟了立方体与物理机器台面或平板之间的接触。这使立方体上升(因为它是在机床上),现在孔的中心线落在公差带内。

在该示例中,在该示例中由ASME Y.14.5限定的最小二乘基准拟合和功能拟合的差值是实际基准特征的平整度的函数。如果基准面A完全平坦,所有方法都提供相同的孔中心位置。然而,这种完美是罕见的。

一个简单的解决方案是,如果设计师能够迫使制造业为基准特征生产完美的平面。但是,这样做会给进程增加不必要的时间和成本,是不可接受的。一个更好的解决方案是将平面度公差保留为设计人员指定的值,并使用GD&T评估软件,适当地模拟零件与基准模拟器(如机床工作台或平板)之间的接触。

有些建议转移最小二乘结果,以便它搁置在

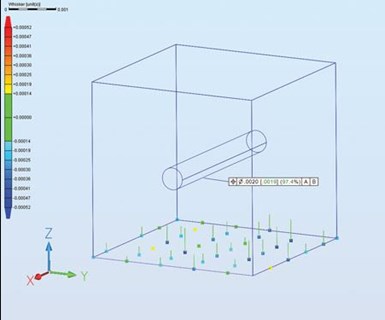

图4.基准A使用转换最小二乘法建立。该技术还产生了不可能的耐受性。

基准特征的最高点试图将最小二乘作为解决问题的解决方案。图4显示了这种方法的谬误。当使用翻译(移位)最小二乘算法分析部分时,所有点都介于假想的表面板上,但请注意,部分在某个角落(在单个黄点中)与零件的剩余部分相平衡浮动“空气中。这与现实世界发生的情况不符。而且,即使使用这种尝试,我们也看到结果仍然拒绝我们所知道的是一个好的部分。

直观报告GD&T结果

“一幅画胜过千言万语”这句格言同样适用于几何尺寸和容忍度。将测量数据和GD&T分析集成到过程控制循环中的最大挑战之一是了解公差在哪里以及如何被消耗。这最好是在视觉上完成,因为如果遇到超出公差的情况,机械师的逻辑问题是“超出多少,以何种方式?”

使用SmartProfile,我们可以看到一个图形输出,它清楚地显示了每种情况下使用的公差百分比,以及测量数据的偏差方向。

图5. SmartProfile的图形输出显示了实际与标称特征特性的方向和幅度。

图5显示了孔的公称和实际测量的中心线位置。请注意,实际的中心线与设计的标称中心线相比是向下偏移和向左偏移的。这些信息可以用来进行有效的工艺调整。目前的最佳实践是测量几个部分,并根据平均值进行调整,以“排除”过程的可重复性。

重要的是要注意,如果孔的中心线位于标称上方,最小二乘法将允许零件“下沉”到假想的表或面板的表面,因此显示出一个不合格的零件。如果将这部分植入人体,这个错误可能会产生可怕的后果。

有机零件需要GD&T

在医疗器械行业,一个开始充分利用GD&T技术的部门是骨科植入物制造商。这些有机部分,如膝关节和髋关节植入物,体现了在自然界中发现的形式和形状。它们几乎不可能使用传统的正负公差来制造或测量。具有GD&T公差(如曲面轮廓)的CAD模型是设计人员指定设计要求的最佳方法。使用布局技术评估这些轮廓公差是困难的,而且在最好的情况下是耗时的,在许多情况下是不可能的。为了正确地测量这些零件并向机械工程师提供有用的过程控制反馈,需要一个高质量的测量系统和强大的分析软件,能够正确地建立基准和应用几何公差。

底线:避免方法分歧

为了有效地使用几何尺寸和公差——实际上符合ASME y.14.5的要求——关键是制造和评估过程对建立基准的含义达成一致。制造过程,特别是机床,使用物理定位器。当基准建立后,评估软件需要对这些定位器进行模拟。如果不这样做,产生的方法分歧将产生合格部件的拒收和不合格部件的接受。装配困难、材料审查成本过高、甚至保修或责任成本都可能源于方法上的分歧。

相关内容

达到一致的圆度和同心度读数

瑞士数控车床正在寻找一个越来越大的市场,因为非传统的瑞士商店发现它的生产优势,小,精密和复杂的工件。

测量圆度、粗糙度及形状

对于市场上的人提供准确可靠的圆度测量仪器,这是一种阵容,旨在为一系列应用和预算提供适当的能力,自动化和能力的正确平衡。

进程内的线程检查

不能保证纱线质量的供应商可能会受到数千美元的罚款,并有可能导致关系紧张。