棕色和夏普部的变态

这家工厂需要最大限度地利用机器,降低人工成本。它开始升级其部门417布朗夏普单轴螺杆机。

为实施新的企业制造策略,Thermadyne Industries'德克萨斯州德克萨斯州,厂家所需的工厂最大限度地提高机器利用率和降低劳动力成本。它开始通过升级其部门417棕色和锐利单轴螺丝机,并在这样做时,现在已经超过了其初始目标。没有额外的换档,每台新机器都更换了两台和半凸轮操作的棕色和灰色。设置次数从4小时减少到1.5小时,每部分的劳动力成本减少了60%。

工厂经理Steve Finley说:“417部门的升级已经达到了我们制造战略的所有目标,并显著帮助我们的美国制造在与海外资源的竞争中更具竞争力。”

Thermadyne在全球植物中制造高性能焊接和切割设备。该公司的丹顿厂拥有19万平方英尺的制造空间,可容纳21个多轴,25个CNC车床,36 CNC瑞士,两种码垛加工中心,六桶数控磨机,五台旋转转移机和五台高速钻孔机。直到3年前,该工厂还跑了23款较晚的型号,凸轮操作棕色和夏普机。

新的制造策略

为了保持Thermadyne在竞争激烈的焊接行业的领先地位,2007年,上层管理人员创建了一个新的制造战略,包括减少零件的劳动内容,识别和采用易于转让的技术,并最大限度地利用资产。

公司最初是在417部门,即布朗夏普部门实施这一战略的。部门生产很多的大小从200到2000金币,周期通常是10到30秒,设置*平均4小时,技术转让是缓慢(6个月需要训练基本设置/运营商)和新工作和工程更改了好几天(最多)implement-requiring凸轮布局,切割、研磨、热处理。

基于此分析,Charles Monschke,主流工艺工程师得出结论认为,他们需要减少设置时间,以满足高劳动力成本,匹配或改善现有的零件时间与任何新的机械或流程,采用提供快速学习曲线的控制技术和尽量减少生产过程开发和修改时间。

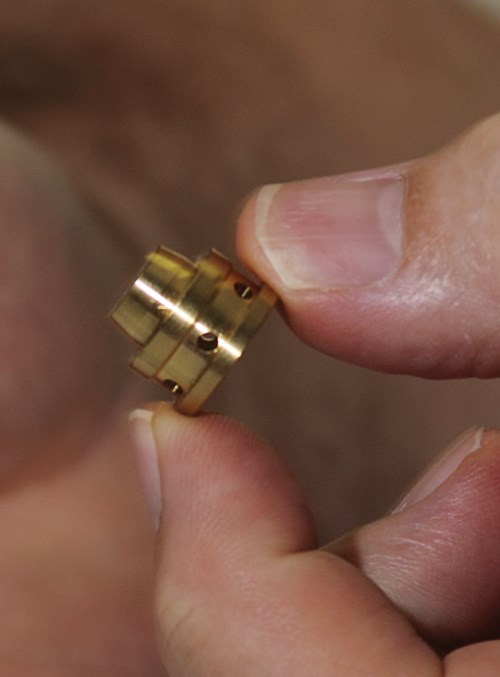

Thermadyne很快发现了来自AMT机器系统的ServoCam UltraTruck XL机器的快速设置索赔。XL是一个完全封闭的单轴CNC螺杆机,与现有的棕色和夏普模具兼容。螺杆机设计用于螺杆机生产率所需的刚性和高切割力。Thermadyne与AMT团队讨论了其应用,并获得了有利的循环时间分析。

下一步是在AMT进行部分决选,以验证设置和周期时间要求。Monschke先生和Thermadyne的高级制造工程师Craig Taylor带着决选工具来到AMT。基于左倾和右倾的混合手段,他们认为决选处于危险之中。但在几分钟内,AMT就能够修改部分周期程序,并在不显著改变设置时间或周期时间的情况下继续径流。蒙施克先生说,如果使用凸轮技术,这些改变需要几天的时间。UltraTurn XL似乎非常适合该公司的新制造战略。

两个月的结果

Thermadyne在2008年第四季度收到了两台ServoCam UltraTurn XL机器。在运作的头两个月取得的成果达到或超过他们的预期。在最初几周的培训中,安装时间减少到1.5小时,并且循环时间平均减少了20%,这对于公司的成本合理性来说是一个额外的奖励。CNC安装/操作人员仅在2周内就被重新培训为UltraTurn安装/操作人员。

安装和循环时间的减少大大降低了Thermadyne零件的劳动内容。通过使用螺丝机和CNC操作员,在不到2个月的时间内实现了生产目标,这证明了技术转移的方便性。

在超过了Brown & Sharpe机器替换标准后,Thermadyne开始测试XL在其他机器平台上运行工作的能力。

基于这些结果,该公司扩大了其部门升级计划,包括更多的XL机器,用于从多轴移动小批量工作,以及从数控车床和数控瑞士移动更简单的部件。“即使零件周期相同,瑞士数控机床的机器成本也要高得多,”Monschke先生说。大衰退(Great Recession)将实施推迟了几个月,但在2009年底,部门的转型开始了。

快进到现在

Thermadyne在其Denton工厂运营着9台XL机器,在墨西哥Hermosillo的工厂运营着4台,另外还有3台机器在订单中。结果仍然是突出的。

采用XL平台后,Thermadyne轻松实现了减少劳动内容的目标。新机器的数控控制系统消除了大量的劳动密集型安装操作,为最终产品增加零价值。结果,每个安装/操作人员现在生产的零件数量是他们在凸轮机器上生产的2.5倍,每个零件的劳动力成本降低了60%。

Thermadyne还实现了采用易于转移技术的目标。首先,它经验丰富的棕色和夏普式设置/操作员只有几个设置的新型数控机床才能精通。

第二,新安装人员的培训时间已经大大减少。Thermadyne长期以来都有一个正式的实践、设置培训过程。对于具有基本机械加工知识,但没有布朗夏普经验的学员,大约需要6个月的培训,才能独立完成基本的凸轮机设置。

“我是Cam Brownies上的教练,现在在UltraTruck Machines上,”乍得头发,XL Setup / Operator说。“我可以在4周内教授什么曾经带我6个月。”这使得部门417是迅速增加产量,没有全国制造熟练劳动力短缺所产生的主要瓶颈。

Thermadyne对技术和过程改进的纪律方式也产生了最终结果的杰出结果,也许最重要的战略目标:最大限度地利用资产。公司从人类资产实现了150%的生产力,同时提高了工作满意度。每个UltraTruck XL机器都能产生两种和半凸轮机的零件,有助于部门417增加生产,没有设施或人员的扩展。这使该公司能够将工作从更昂贵的平台移动到XL机器,从而减少生产的资本费用。

“这是我职业生涯最简单的理由之一,”蒙施克说。“单从减少安装的角度来看,预计的投资回收期不到8个月。而实际的回报数字甚至比我预计的还要好。”

最新挑战

Thermadyne管理层最近规定,每年至少要有12次库存周转。这直接影响了多轴部门,他们经常生产3个月、6个月甚至12个月的库存。现在,小批量部件在多台车上运行不再经济。泰勒负责将这些部件转移到其他工作台上。在300个目标被移出multis的作业中,75%的作业现在运行在UltraTurn XLs上。

泰勒重新组装了XL的两个交叉幻灯片和两个垂直幻灯片,而不是multi的6或8个交叉幻灯片。泰勒说:“我们使用半精加工工具去除大部分材料,然后再使用20度的削刀。”这种工艺为螺纹轧制提供了必要的直径控制,并提供了卓越的光洁度。”

Thermadyne团队不仅用ServoCam UltraTurn XL平台取代了他们的凸轮操作的Brown & Sharpe机器,大大减少了循环时间和安装时间,而且他们解决了熟练劳动力短缺的问题,在正确的机器上完成了正确的工作。

然而,417部门的蜕变不仅仅是关于数字。现在的工作环境更安全,地板上的油更少,XLs上的联锁外壳。整个地区更安静了,警察局的出现是一种骄傲。

相关内容

转向CNC,用于更小的批量尺寸

这家小店客流量很大。CNC在该公司为大舞台交付零部件的能力中发挥着重要作用。

从林肯时代开始制造锁

150年来,挂锁制造商Wilson Bohanan做了一件事,做得很好。跨越了大部分工业革命,这家公司通过适应产品和流程的改变幸存和繁荣,这是公司最近安装数控多主轴的产品和过程。

带单轴的大螺纹

油田管道需要大而优质的螺纹。这家德克萨斯州的商店最近安装了两台大孔车床,取得了它所需要的性能。

.jpg;width=70;height=70;mode=crop)