合并功能以获得更好的效率

通过消除额外的步骤,多过程机器使医疗制造商能够简化其生产时间并节省商店空间。

在大约11,000家公司之间的年销售额为420亿美元,美国的看涨医疗器械行业在目前被熊市主导的国内制造业中期突出起来。在这种严格调节的精密制造领域,洋基透露的技术遗迹仍然高度垂涎。这一事实证明,美国产业去年纪念令人印象深刻的贸易顺差。

假肢装置的制造是这行业的一个重要领域。据国家健康统计中心(马里兰州凯悦广尔斯维尔),1999年在美国进行了168,000名髋关节替代品。这些手术中的大约三分之二是对65岁或以上的患者进行的,他们因伤害需要该程序。,关节炎劣化或骨病。随着需求在过去几年中发展,假肢装置的质量也显着提高。这些创新提供了植入患者,具有更自然的运动和更好的耐用性。

冶金和金属加工技术的进步继续在这些发展中发挥关键作用。钛合金和高碳,铸钴铬是主要用于制造这些装置的金属,因为它们的性质非常适合苛刻的环境。耐热性对钛航空航天应用很重要,而且其对外科植入物的适用性主要由钛是化学惰性的事实,并且不与各种体液反应。在医疗器械业务中,此属性被称为“生物相容性”。

然而,使钛和钴铬具有高度抗性对严苛环境的品质也使它们难以加工。例如,切削刀具边缘特别容易受到这些材料时加速热和磨损的影响。这会强调简化生产过程的价值。

设计新过程

Wright Medical Technology(阿灵顿,田纳西州)专门生产采用由这些金属组成的零件的精密假肢装置。50岁的公司是ISO 9001认证的设计师,制造商和国际骨科植入物和仪器的经销商。Wright目前每年制造大约9,000髋和18,000个膝盖。除了大关节植入物之外,该公司还为肩部,肘部,手,手腕和脚生产了极端植入物。Wright的生物产品类别包括骨移植替代品。

该公司最近的决定升级其商店设备是推动其对精益生产理念的承诺,强调优化的自动化,有效的供应链管理,即时生产调度/交付和持续质量改进。

具体而言,Wright试图改善公司臀部植入产品中的关键部件的生产。该钛合金部分(ASTM F136)被称为“髋杯”或“髋壳,”该钛合金部分(ASTM F136)在患者的骨盆骨上外观,以更换可能损坏或劣化的髋部插座。根据患者的需求,该组件可以通过粘合或通过压制成手术制备的骨腔并用骨螺钉固定。除了在某些特殊情况下,这些植入物的几何形状标准化,外科医生适应患者的骨骼以接受假体。

赖特目前用于“未发布”植入物的髋壳将烧结和串珠涂层纳入其圆顶外部。该涂层提供粗糙的表面,新的人骨生长粘附。在几周的恢复期间,患者的骨盆骨围绕该臀部杯生长以形成模拟天然人髋关节的连接。

从锻造中产生其中一个部件所需的加工量肯定不是非凡的。然而,在过去,需要将壳体的相对侧机 - 并精确地定位和钻螺纹通过其圆顶外部所需的四个不同机器之间的每个部分。这是涉及以下六步过程:

1.机器OD-转动保持螺柱 - 预钻螺钉孔(车床)。

2.在壳体外部涂上烧结涂层(这是由外部供应商完成的)。

3.重新验证控股螺柱(车床)

4.机器ID(车床)。

5.完成钻钻成角度的螺钉孔(五轴加工中心)。

6.从部件(车床)中拆下保持螺柱。

据Wright的运营工程高级总监David Barnett,这一过程需要大量的非生产性时间,在此期间,这些部件被排队,等待机器的处理,也是运行其他产品的零件。“随着前面的过程,在我们从烧结后回来后,部分就会经历三个车床和一个铣削操作。这导致由于这些部件所收到的优先级,”Barnett先生说。

商店的地板空间是巴内特先生的另一个考虑因素。由于医疗机械加工操作中的典型商业周期具有更少的峰值和山谷,而不是其他金属加工部门的常态,因此客户需求不断压制植物能力的限制。在许多金属加工企业削减产量时,赖特在2001年第二和第三季度的总体净销售额(与2000年相比)的总体净销售增加了8%。

这种增长的影响在赖特的车间楼层是明显的,额外的空间是溢价。因此,将四台机器的操作与单一的多过程机器相结合,因此是一种有意义的方式,以帮助公司处理其持续扩张的后果。2001年5月,该公司在制造的MT2000Sz多轴转动中心送货Mori Seiki U.S.A.,Inc。。该机器占地面积约为12.5英尺,结合了转动和铣削功能。

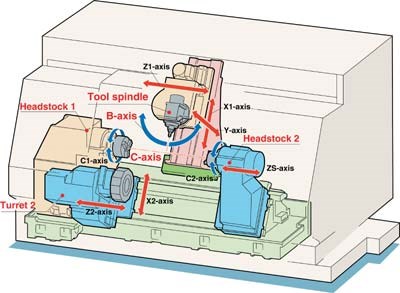

该机器采用具有B轴的上旋转工具主轴,以及能够使用实时工具的下部12站炮塔。利用这种布置,部件可以在主和蛛网之间来回转移,以便在任一侧加工。虽然旋转工具主轴机器零件(例如,当孔杯部分的ID钻孔时)时,主轴用作工件装置。上主轴的B轴旋转容量为±120度。

例如,当加工臀部杯部件时,B轴(旋转工具主轴)调节到通过壳的圆周钻孔螺钉孔的适当角度。以前,威廉用固定角度工具头钻出这些孔。现在,随着装入其工具更换器的雷尼锯探针,机器自动定位这些孔以精确钻孔。结果,可以更快地完成炮塔卡盘中的零件的固定,因为对小定位变化不太关注。

由于新机器的能力,以前是六步过程现在已经简化如下:

1.机器OD和预钻孔螺钉孔(MT2000SZ机器)。

2.供应商外部应用烧结涂层

3.在MT2000SZ机器上完成加工。

为了证明机器的功能,当机器由J&H机床安装(北卡罗来纳州)安装时,零件的初始径流在Wright的店铺中进行。在每天只运行这台机器的几个月后,Barnett先生对结果留下了非常深刻的印象。Wright的髋部杯部件的前一个处理时间总体上减少了24%,设置和循环时间大幅减少。此外,Barnett先生报告说,他的店铺将交付给Wright的客户的销售时间减少了47%,同时在商店的成品和进步的清单减少了38%。

谈到他的店铺的新发现能力,Barnett先生说:“这台机器每年可以生产10,000个炮弹,但我们目前正在运行60-65%的容量。”目前,Wright使用机器未运行零件的时间开发新产品和流程。虽然这种类型的研发是每个制造商的持续必要性,但使用本机的赖特节省的大量时间使公司更容易追求其开发工作。

这些结果留下了深刻的印象,Wright已订购第二款Mori Seiki多轴转动中心,在2001年12月在J&H机床的Brentwood技术中心进行了径流测试。该机将用于改善Wright的其他臀部植入物的生产过程产品。这些改进尤为重要,准备公司以满足未来的需求。例如,国家卫生统计中心报告了1995年至1999年的髋关节替代数量超过25%的增长。随着美国的婴儿热潮发电快速接近退休年龄,预计该市场的增长将加速未来25年。此外,Wright的国际销售继续经历强劲增长,进一步扩大公司对更高效的生产。

在现代金属加工中,生产力主要通过使用最新技术来不断简化和改善生产。其中一些改进是清晰的,如芯片在良好的加工操作中飞行。但较少的绝望因素可以产生更大的收益,例如消除制造过程中的额外步骤并降低人为干预。

Wright的体验强调,这种连续改进的循环经常通过分析和成功改善一个特定部分的加工过程开始。通过这种方式,机器商店创造了新的能力,可以利用,以改善其运营的其他方面。因此,在非常重要的方面,整个制造过程明显优于其部件的总和。

相关内容

为今天和明天制造医疗设备

医疗器械设计和制造的变化的步伐是速率快速的,对机床能力的需求速度迅速,并且不仅可以降低每页的成本,而且可以打开未来生产新型零件的门。

医疗零件的表面处理

微磨削爆破提供了一系列医疗应用中的表面处理要求提供了成本效益,环保的解决方案。虽然大多数工程师熟悉砂砾,或橱柜,爆破,但很少知道其模糊的相对,微磨料爆破。

螺纹旋转在子台上

螺丝机械行业,令人惊讶的是,开始制作螺丝。然后,螺丝机用于制造几乎所有的一切,而是螺丝 - 电气部件,航空悬挂式系列,管道连接和数千种其他类型的零件。