迎接增材制造的加工挑战

你可以3D打印零件,但你能完成它吗?以下是如何克服在加工轻量化、复杂的AM零件时的零件偏转的挑战。

通过增材制造(AM)生产功能部件使我们能够设计和制造产品,我们只是无法做其他任何方式。3 d打印技术的灵活性,我们可以实现轻量化和热效率等表现情况好处,我们可以将单独的组件集成到统一设计与复杂的形式,我们可以做所有这一切在一个构建过程,往往是高度自动化和高效使用的材料,生产少浪费。

然而,AM也有黑暗的一面。以上的好处抵消了一些非常真实和潜在的痛苦的后处理挑战。由于AM零件重量轻且形状复杂,其精加工直接具有挑战性。这两种特性都可能导致工件保持和振动问题,并可能导致不良的工艺产量。此外,当复杂的组件在构建状态中缺乏精确的几何数据时,还存在另一个校准复杂组件的问题。

本文将着眼于如何使轻量化部件足够坚硬以进行有效的精加工。我们将探索如何实现有效的工件加工解决方案,使非刚性增材零件可加工。我们还将演示如何使用机床探测来执行AM零件的精密校准,使我们能够在我们已经建立的形状内“找到好的零件”,并正确地产生关键基准面。

机械加工的需要

由于它是万能的,添加剂或3d打印风格的过程,特别是在金属,不能产生非常细微的公差特征。后处理加工经常需要产生精确的圆孔和光滑、平坦的表面与其他零件的接口。然而,轻量化通常会降低AM零件的刚度,这意味着它们不能很好地承受加工过程。AM零件的复杂形式也使它们难以在不造成损坏的情况下安全地抓握。最后,通常情况下,在构建完成后,会在附加部件上生成基准特征,因此为精加工设置组件可能会很棘手。

这与制造复合材料和超塑性成形零件的制造商面临的挑战有很多相似之处,即复杂的形状可能有一些变形,必须加工精确的特征。AM的用户可以学习这些其他部门的最佳实践,同时添加他们自己的AM扭曲。

案例研究:微波指南

在加工的挑战中,AM的特点,首先考虑的是零件是否可能是足够坚硬,以应付在加工过程中必须承受的负载。由此产生了许多问题。零件是否会偏离刀具,它是否会振动,这样我们就会得到刀具颤振和较差的加工表面?如果是,我们能做些什么?我们可以用不同的方式来设计这个部分,让它更硬一些吗?或者,如果这不是一个选项,我们如何保持部分,以支持它充分,它不会偏转或过度振动?我们将用一个案例研究来探讨这些问题。

另一个重要的挑战,假设我们现在有一个零件的设计或支撑方式提供了足够的刚度,是如何基准和对准我们的机床。AM部件的复杂形式,在构建过程中可能会有一些扭曲的事实,以及缺乏清晰的基准,这都意味着我们必须以某种方式“找到好的部分”,在我们已经做出的形状内。获得最佳的五轴对齐我们的AM部分是至关重要的。

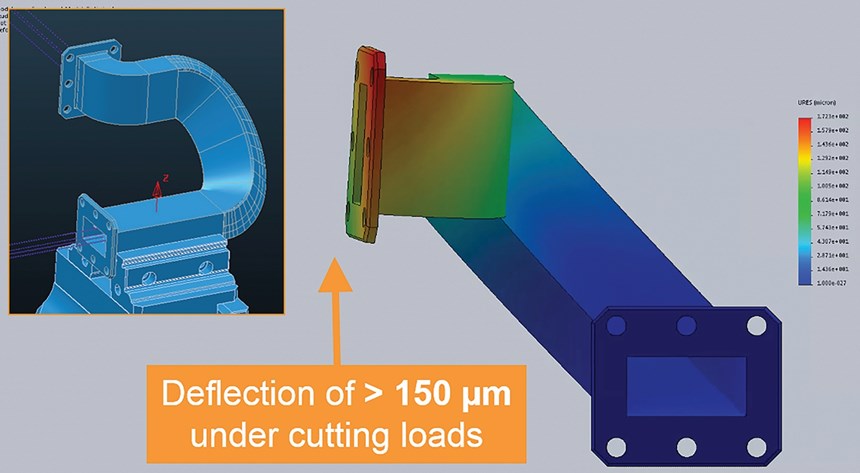

我们将看到的案例研究部分是为电信卫星应用设计的微波波导(图1)。该部分的关键性能因素是它的重量,微波通过它传输的效率和它对空间的要求

卫星有效载荷。

第一步:切割力的作用

首先,我们需要知道我们的零件是否有足够的刚性来承受我们施加在它上的切削力。这可以通过运行实验来确定,使用附着在测力计上的适当材料的碎片构建板来评估这些力。峰值和典型的切削力发现这种方式,然后将应用到我们的部分使用有限元分析(FEA)。通过试切也可以观察到切削力对实际零件的影响。

当我们制作波导时,会遇到一些问题。工件在切割过程中偏离刀具,也会回弹,导致共振振动、刀具颤振和零件表面的刨削。其结果是法兰周边尺寸过小,表面光洁度差。

在切削过程中,我们需要提高零件的刚度。有两种可能:改变零件设计或改变我们在加工过程中支持它的方式。让我们先来讨论部分设计。

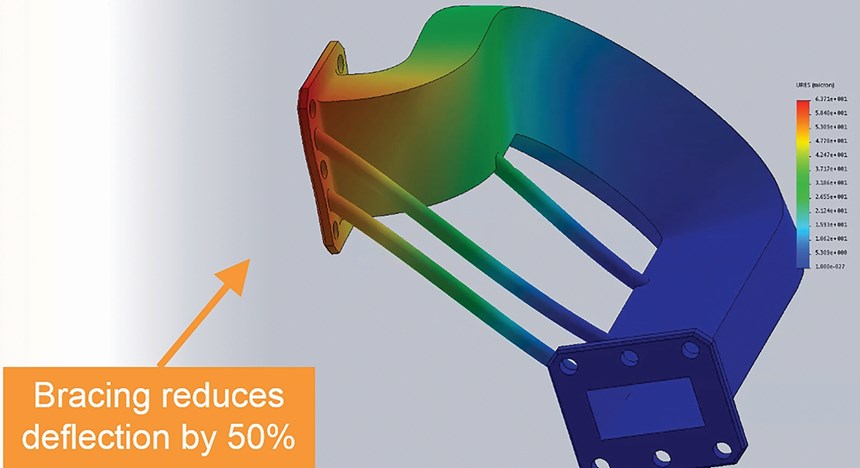

第二步:通过设计改进?

一种方法是考虑我们是否可以对我们的AM部分进行一些设计更改,使其更硬。在FEA图像(图2)中,我们添加了一些支架来连接组件的两端,减少我们在切割过程中看到的挠度。

这种方法的问题是,我们增加了部件的占地面积,影响了其他组件可能占用的空间,使设计整体效率降低。此外,我们获得的额外刚度可能还不足以使仅使用基本的工件夹紧方法进行零件加工。这就引出了步骤3。

第三步:重新考虑工作制

如果我们不能轻易地改变零件设计而不失去AM提供给我们的一些好处,那么我们应该寻找其他方法来保持零件在金属切削过程中。我们需要找到一种方法,在部件之间分配支撑,以减少挠度和振动,同时又不会对部件造成损坏,因为我们将它夹在一个硬夹具上。一系列的方法是可用的,包括胶粘剂工件夹具和工件夹具符合复杂的形式使用一组移动销。

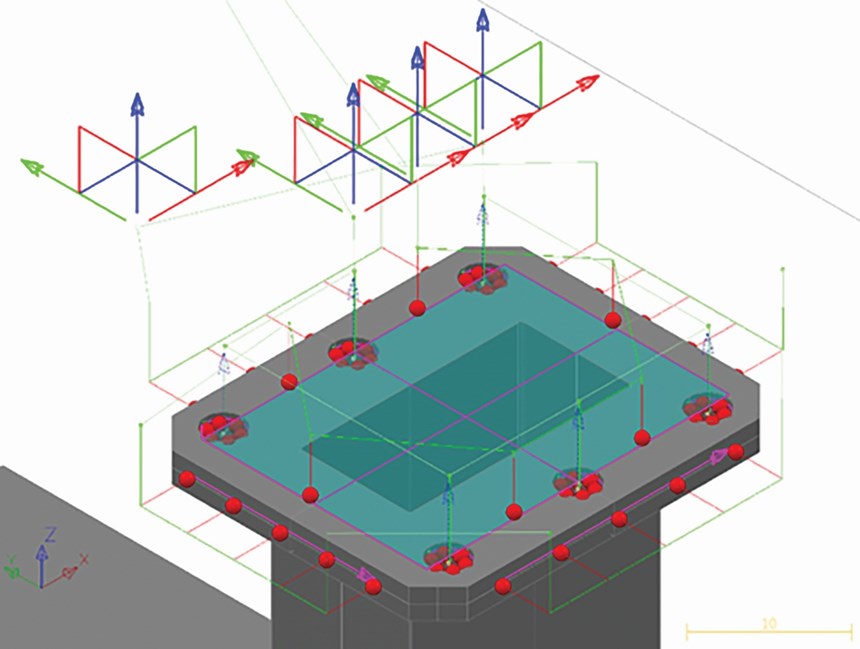

但我们也可以考虑另一种附加方案,即创建一些封装的3d打印钳口(图3)。这些钳口将夹紧力分布在金属部件上,降低了部件变形和表面损伤的风险。它们还支持更接近加工特征的金属部件,减少挠度和振动。

第四步:准备好使用机器

现在,我们有我们的部分固定牢固和安全,我们准备开始切割金属。还是我们?

机床几何性能差,无论是绝对误差还是随时间的相对漂移,是造成机床报废的主要原因之一。当机床轴的直线和旋转运动超出制造精确零件所需的公差时,误差就产生了。当我们需要保持在不同方向加工的基准特征之间的几何公差时,这就变得非常关键,就像我们的波导一样。

我们可以在我们的机器上使用计量来描述它的几何精度,使用一个触摸探针来检查线性和旋转运动。NC-Checker由计量软件产品是一个可以用来分析这些检查的软件工具。它将探测结果合并在一个报告中,允许我们确认如何准确我们的五轴机床实际上是。在我们开始加工之前,对我们的机床进行基准测试,为我们提供了一个参考点,以帮助我们识别可能影响性能的机床问题。随着时间的推移,该报告还可以显示机器漂移,并在机器达到需要维护的临界点时提醒我们。

那么,如果我们的机床没有问题的话,我们就可以开始切割了,对吗?不完全是。

AM颠覆了制造业的许多方面,其中一个例子就是数据生成的方式。在常规加工中,我们倾向于先创建基准,然后利用这些特征为后续的加工操作对齐和定位零件。我们不能用AM这样做,因为在所有其他表面生成后,在最后的加工操作中必须添加精度数据。

设置AM部件的挑战因此是考虑到已经建立的实际形状,这样我们就可以成功地完成部分。从本质上说,这涉及到了解我们计划切割精度特征的所有区域的零件状况,并考虑计划的库存余量和非计划的零件变形。我们正在寻找一个对齐的部分,在所有这些位置留下足够的材料,以允许一致和有效的切割。

同样,我们可以使用探测来实现这一点。这里有一个有用的工具NC-PerfectPart(也来自Metrology Software Products),它提供了一系列多点对齐选项,以考虑实际材料条件,为精加工找到一个“最佳匹配”的设置。对于波导,初始对准过程是迭代的,利用材料在所有测量点的条件,以找到允许最一致切割条件的多轴对准和位置偏移。安装过程的第二阶段是探测端法兰上的6个孔,找到最优的位置偏移量,以便在最一致的切割条件下切割孔型(图4)。

第五步:加工

终于!随着零件最优的固定和对准我们的五轴加工中心,我们准备切割基准特征。所得到的组件具有在公差范围内的关键尺寸,并显示出良好的表面光洁度。与我们先前的加工试验相比,刀具的颤振和磨损大大减少了。

总结

精密加工通常是增材制造工艺链中的“最后一笔”。这是一个高风险的过程——如果我们做错了,我们可能会丢掉一个有价值的组件。这也是一个挑战,因为功能优化,轻量化的AM零件可能不是非常刚性,在精加工过程中经常需要支持性工件持有。它们复杂的形状需要同样复杂的夹具,而3d打印封装钳可以提供一个很好的解决方案。

当加工紧公差时,特别是当考虑到零件变形和几何公差必须满足时,计量是必不可少的。探测允许复杂的校准,以“找到好零件”内部,适应零件变形,使精加工条件更一致。

关于作者

马克•桑德斯

Marc Saunders是全球解决方案中心的主任英国为金属AM提供计量技术和技术。他要感谢他的同事Mark Kirby和Mark Buckingham对本文的贡献。