测量系统加快和简化检查

没有人比钟表匠更懂得时间的重要性。在车间里,即使是在关键的检查阶段,每一秒都很重要。福尔森是天美时在法国Besançon的子公司,他意识到,为了让整个流程高效地运行到最后,在没有错误的情况下完成这些事情所需要的时间是特别重要的,即使是在零件检查期间。这个过程需要简单和快速,确保不会减慢操作。

“我们想要更现代化、更高效的光学检测设备,”弗拉森公司质量控制部门的Sylvain Scotto说。“换句话说,我们希望能够在更短的时间内检查更多的部件。我们还想要一台可以由非专业人士操作并能够记录测量结果的机器。”

Fralsen使用三种技术制造手表机芯——转动和切割零件,如车轮、小齿轮、轴和铆钉;注塑小零件,细节非常精细;以及复杂弹簧的切割和卷制。这些精密零件必须用接触式传感器和光学系统进行检验。

同轴度的公差和精度为15米,中心到中心的间距和距离为±10米。每个部件至少有五个临界点。

斯科特先生说:“使用传统的检测设备,测量耗时太长。”“因此,我们无法测量许多部件,而且存在忽视批次内显著差异的风险。在获取IM系列图像尺寸测量系统之前日本基恩士,我们使用了各种设备。我们的光学测量装置虽然精确,但在日常的快速测量中并不实用。而且,它需要高水平的操作技能。”

斯科特说,商店里的显微镜可以提供精确的测量数据,但操作起来很棘手,并且严重限制了测量数据和部件的数量。此外,必须创建一个用于校正的参考点。最后,由于有时检查时间很长,Fralsen的模板和投影仪只允许有限数量的部件被测量,这有误解的风险。

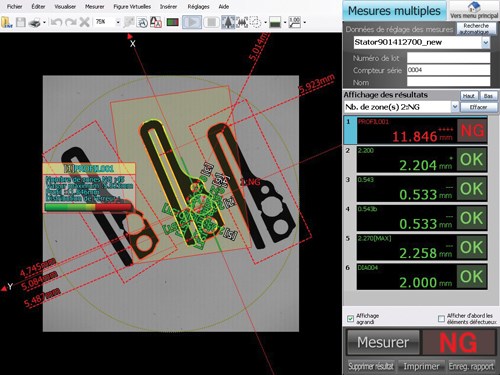

IM系列操作更简单,节省时间,消除了测量解释的变化。结果被方便地显示为绿色(好)或红色(坏)。Keyence的解决方案允许同时测量多个部件。组成程序的部件的大小和元素的数量是唯一的限制。不需要手动修正,因为系统通过识别每个部件的几何形状自行完成。此外,结果可以保存和统计跟踪。零件配置文件可以与从CAD文件导入的主配置文件进行比较。

Scotto先生说:“因此,我们不再需要在零件上定位模板,也不再需要用眼睛来测量形状上的差异。”机器会自动这样做,并提取轮廓图像,显示公差的差异。总之,测量是快速的,不需要特殊的技能。”

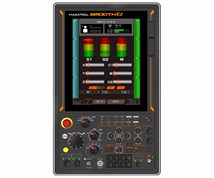

IM-6500系列图像尺寸测量系统,秒内可靠测量特征。据弗拉森说,操作员只需在舞台上放置一个目标,然后按下按钮。在几秒钟内,可测量多达99个点,重复性为±1微米。无论目标的位置或方向如何,都可以找到并测量目标,且不存在因操作人员技能水平变化而影响测量的风险。

由于iPass形状检测方法,这个用户友好的系统确定目标的位置和角度,使测量自动化。

Scotto先生说:“掌握这个系统很容易,因为你所要做的就是调整焦点并加载被检查部件的程序。”“质量部所有QC技术员在零件入库前都使用机器进行最终检验。切割车间的操作人员也在生产过程中使用它来测量某些零件。”

斯科特说,在IM系列图像尺寸测量系统的帮助下,在Fralsen可以在不到1分钟的时间内检查三个部件,而不是5分钟。新系统还允许机械工程部门查看哪些部件需要返工。

他说:“更快的检测时间使我们能够更好地跟踪尺寸,从而提高我们交付的大量部件的质量。更重要的是,我们还没有收到客户对机器上测量的任何部件的任何投诉。”

相关内容

排序和检查……代价是什么呢?

供应商正感受到实现零缺陷PPM的热度。旧的方法正在让位于自动化系统。下面我们来看看激光是如何引领这一潮流的。

关注小部件

从手表零件到奇异的医疗应用,这家店呈现出微细加工的世界。

微测量

制造微型零件是一回事;衡量它们是另一回事。

.jpg;width=70;height=70;mode=crop)