测量技术加强生产加工需求

瑞士机器等高产量车削设备的能力不断提高,也提高了对检验技术的期望。确定最佳解决方案需要仔细查看应用程序和最终用户的需求。

瑞士螺杆机和高速CNC铣削系统等制造设备的进步具有彻底改变的精密部分生产。一些瑞士螺丝机车床有导轨,长度长达12英尺的钢,聚合物和复合材料。通过同时移动Barstock和切割工具来产生零件特征以产生组件。这种能力引入了比以往更高的吞吐量的速度优势和优化的形状切割。零件精度优异(±0.00002 in),部分到部分一致性急剧提高。

随着该机器的演变及其相关工艺,中至高卷转向零件的制造商在频率,特征测量和生产统计方面面临着增加的检查要求,以及上升的准确性规格。制造商正在寻求测量技术的进步,例如测量周期的速度,检查零件的能力更高,精确测量几何特征和自由流动形式的能力。

在过去的5年里,计量技术已经取得了长足的进步,工具也可以满足如此严格的检验要求。当然,正确的解决方案取决于最终用户的特殊需求。以下信息解释了三种不同但有效的方法来准确测量中到大批量生产环境中的车削零件。

非接触式转动部分测量中心

牙科植入工业是一种推动使用光电,非接触式测量系统的行业的令人尖锐的例子。制造商通过在大批量生产环境中使用CNC车削技术执行,通过转动/螺纹切割产生许多尺寸和形状的核心部件的变化。植入物,也称为假肢,是人类备件,因此,质量至关重要;必须以100%的方式检查所有功能尺寸。

这些组件非常小(通常直径小于4毫米),使用传统的测量方法(光学投影仪、工具制造商的显微镜或手持工具,如千分尺)测量许多尺寸是困难和耗时的。随着生产水平和质量要求的提高,以及随着测量标准的提高而生产的组件的种类和数量的增加,非接触式测量系统有助于满足该行业的计量需求。

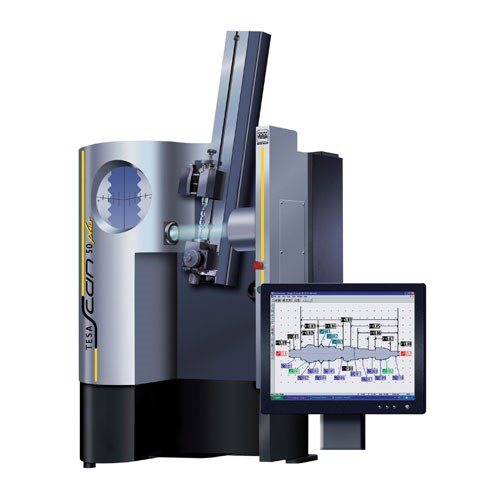

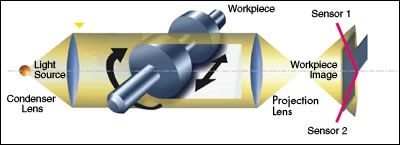

如今,单个非接触式自动旋转轮廓测量装置,例如来自六边形计量的Tesascan 25,可以专用于产生一种产品类型的两种或三种CNC车床的单元。待测量的物体固定在旋转心轴中,并且在光线将轮廓突出到集合传感器阵列上时,转动(如果需要),这将其数字化图像。然后,软件使用数字化图像作为指导来测量预编程的功能。部件上12个维度的典型循环时间为28秒。通常,生产工程师负责在线和离线执行的部分编程,而操作员使用测量系统将自动检查组件。CNC运营商可以通过单件设备检查所有关键的外部尺寸。诸如Tesascan的配置文件在整体精度,速度和可以测量的特征类型方面提供优于激光系统。

一旦测量了每个组分,结果可以数字地和图形地显示在一起,能够以直方图,控制图和能力报告的形式统计分析测量数据。这种能力以前不可能进行手动检查,为确定流程趋势和各个机床的调整提供了统计基础。额外的奖金是使用操作员输入的批次编号或机床识别号码来追溯到各个机器。

如果机器采用回转装置,可以完成自动螺纹测量,这使得该部件倾向于更好地测量机加工线

(螺旋角度补偿)。

这种类型的工具的另一个优点是可伸缩性。如果生产转向部件的商店具有各种尺寸的最终产品的能力,可以购买转向部件中心,其将容纳更大的转动部件(直径500 mm和80 mm)。但是,这种类型的工具有局限性。通常,该工具只能在一段时间内容纳单个部件,并且即使测量周期是自动的,也必须手动加载和卸载。如果在轮廓中不能看到测量特征,例如加工通道,则无法测量它。

视觉系统

对于生产加工,具有视觉测量技术获得的最大效益之一是更快的吞吐量。用活塞阀汽车应用作为示例,传统测量可能需要一个小时或更长时间的时间仅收集活塞阀的测量。该检查时间不包括许多组件所需的数据编译和统计分析。随着快速视觉测量系统的引入,每份完全检测过程可以减少至小于5至10分钟。

诸如活塞阀的部件也具有非常异国情调的形状和需要检查的半径混合物。再次,视觉测量技术提供了一种有效的解决方案。通过使用分析计算工具,将复杂曲线测量的任务被切割到简单的简档跟踪。支持性CAD从PC-DMIS Vision等软件引用能力增加了进一步的简单性。通过一些快速步骤,CAD模型将相邻于物理部件以使能点击支持测量复杂的配置文件。该方法可以获得许多类型的零件,例如小型医疗部件,具有岩体或电子元件的型材公差,具有亚微米水平的间隙和高度测量。

许多其他类型的零件对于视力计量特别有用。部分数据通常以秒为单位收集并由拾取托盘支撑,该托盘最小化操作员处理。可以从获取的数据中测量功能位置和功能表单。这些系统的价格范围通常基于容量,速度和准确性,从而产生适合大量预算的系统。像Brown和Sharpe Optiv 1经典的视觉系统适合入门级预算。在频谱的另一端,棕色和锐利Optiv 3性能具有极端精度,具有亚微米精度。视觉计量可以称为未来的微观计量工具。

视觉计量世界继续发展。交互式多传感器的引入已经彻底改变了如何在基于视觉的系统中进行3D测量。各种传感器提供构建块以扩展或增强视觉系统。触摸探针等触觉系统可以将公差保持在几个微米并在必要时提供铰接。铰接允许测量可能不与视觉传感器内联的特征。另外,诸如激光和白光扫描探针的非接触式传感器可以将精确度降至亚微米水平,并且在一些非常特殊的情况下,埃际精度水平。激光器提供使用实时旋转或倾斜轴测量形式的选择性支持。白光传感器技术对于某些微小的功能特别有用,例如小步骤和3D形式。这些传感器与光学传感器组合的相关性为视觉系统的速度和敏捷性提供了无与伦比的益处。

触摸探测系统

生产加工的最终解决方案提供了最高的吞吐量选项,包括在转动中心本身上结合测量触摸探针。以下公司已重新获得此类系统的好处。达瓦族精密有限公司(Rugby,英国)是一家适用于航空航天,国防和重型机械行业的第二层供应商。在任何特定的一天,公司面临平衡充当精密转弯零件的制造商。一方面,它需要生产精确转动和碾磨的部件,公差仅为±8微米。另一方面,它需要将成本降至最低。具有综合触摸探针的转向厂中心的投资成为公司的经济选择。

凭借高批量生产,生产中的每个暂停和转向中心的每次手动调整都会影响工作的生产率和盈利能力。为了确保具有密封公差的部件的质量,并防止过程漂移,永久监测和调整加工的集成计量解决方案

参数。

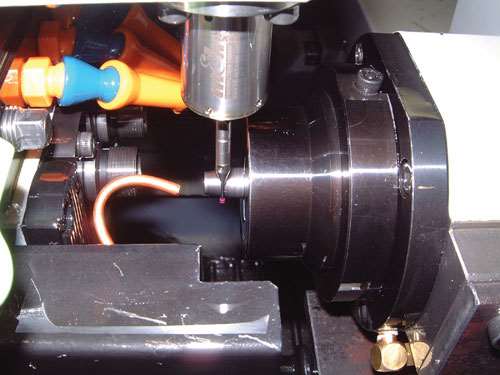

M&H Inprocess Messtechnik GmbH实现了一个硬化有线红外触摸探头系统,允许带有可移动头部的转动车床检查转动和铣削轮廓,而零件仍然是在其柜台上的机器上。触摸探头安装在主轴头附近的安装支架上,以便将截止工件移动到柜台上的触摸探头的尺寸测量。

测量临界尺寸,例如外径,长度,六边形横截面和铣削表面的宽度是在几秒钟内完成的。因为测量过程在柜台上进行,所以它可以独立于主轴完成,所以进一步降低对生产的影响。

Davromatic还实现了系统在监测工具磨损和过早失效方面的第二个好处。在生产中使用的一些合金导致了不一致和不均匀的刀具磨损,导致生产快速漂移超出公差。对每个零件进行取样,可以实时监测这种情况,以便在大量昂贵的材料被废弃和生产时间损失之前更换镶件。

总的来说,自动实现100%的采样率并对机器工具进行过程调整的能力使得能力使生产力提高约20%,同时将废料减少到几乎零。

这种情况代表了过程中的常规成功结果。但是,这种技术确实具有一些重要的局限性。首先,由于该方法采用触摸探针,因此必须能够触及必须测量的所有内容。根据零件,某些功能可能太小而无法触及,或者单个尺寸的触摸探针可能无法充分检查需要检查的所有内容。复杂的几何可以超出这种系统的能力。其次,该方法不代表零件质量的独立验证。如果机器本身是不准确的,结果可能是可疑的。一些质量计划或客户需要独立验证结果。一种选项可能是使用触摸探头系统与脱机解决方案组合使用触摸探头系统,以进行最终验证。

向前看

好消息是,现在有更多的选择来检查转向部分,从脱机到过程中以及包含技术和设备的组合的混合解决方案。随着圆柱组件的制造继续发展和扩展,各种计量系统都会满足该行业的质量要求和特定的预算需求。从骨螺钉到阀门到塑料部件的一切都可以充满信心地测量和可靠性。今天的制造标准需求速度和准确性,测量行业已准备好提供解决方案。结果可以显着减少检查时间和改进的过程控制 - 这两者都贡献了制造商的底线。

相关内容

流程线程检查

不能保证线程质量的供应商可以达到数千美元的处罚,并风险紧张的关系。

排序和检查......以什么成本?

供应商感受到零缺陷PPM的热量。旧方法正在让途中达到自动化系统。这是一个看激光如何领导方式。

保持手表在小零件上

从手表零件到奇异的医疗应用,这家店呈现出微细加工的世界。