最大铝:优化金属去除率铝与高速主轴

速度改变规则。为了最大限度地用高速主轴最大限度地提高金属去除率,请按照正确的RPM遵循一些基本的工具考虑因素和磨机。

铝是最容易加工的金属之一。而今天,这使得加工它成为一项具有竞争力的挑战。

更快的主轴速度会影响所有金属切割应用,但速度会使铝的规则更加变化,而不是其他金属的规则。在钢材和更硬的合金中,较高的速度与浅景深结合,留下过程的基本限制不变。最大金属去除率仍由工具和机器的性能限制设置。

然而,铝在最常见的加工金属中是独特的,因为高主轴速度经常与沉重的切割结合。这种结合——速度加上深度——使颤振成为一个更重要的问题。因此,在高主轴转速下使用铝的车间面临的不是两个工艺限制,而是三个。像往常一样,机床和工具有局限性,现在也有由主轴和工具系统整体的谐波特性施加的限制效应。

这些谐波效应的主要结果是,就金属去除率而言,最高速度不再是最佳速度。相反,在15000 rpm或更高的转速下,铣削过程可能会提供一些最佳的主轴转速,即“甜点”,在这个位置上,切削比在更高或更低的转速下都更加稳定。与其他转速相比,这个最佳点转速值可以允许切割深度加倍。它可以允许三倍的切割深度。这就是为什么有效的高速铝加工需要一种知识——基本的振动分析——车间以前可能从未需要过。

本文将介绍如何执行该分析。

这样做的回报——铝中更高的金属去除率——从来没有像现在这样有价值。速度不仅改变了有效铣削的规则,它也增加了这种铣削工作的需求。今天可以更快地加工铝,这使得许多昂贵的飞机框架组件可以被用铝坯加工成一体的复杂结构经济地取代。在许多情况下,超过90%的原始库存被制成芯片来制造这些部件。这就是为什么高的金属去除率如此有益。

一个机床制造商有一个既得利益的帮助商店实现这些高金属去除率是辛辛那提机床。俄亥俄州辛辛那提,建筑为铝铣削提供一系列高速机床。在此范围的远端是该公司的新推出了大型飞机零件的高速卧式电机的新推出的“HyperMach”系列。线性电机使HyperMach模型高进料速率和高线性加速度。主轴选项包括提供100 HP和24,000 RPM的型号。要赢取来自此和其他高端机器的最有效性,请为每个应用找到正确的速度是关键。

在辛辛那提机器员工中,协助客户的工作是主要工程师Sinan Badrawy,这是这篇文章的重要性。Badrawy博士是他称之为“动态黑手党”的团体之一,少数金属加工行业研究人员(在佛罗里达大学的佛罗里达大学的一个或另一个时代)专门研究动态振动分析,因为它适用于加工。本研究中常用的工具包括敏感锤,用于“振铃”像铃铛的主轴,与电子传感器相结合,用于映射结果的振动。用于分析这些振动的数学工具包括到目前为止从数字中删除的数字,并且我算上它们被称为虚构的数字。

但Badrawy博士坚持认为,诊断加工中心的“甜点”不需要任何这些工具,也不需要动力学学位。

例如,现在有软件可以计算一个过程的最佳主轴转速,只需要通过一个连接到PC的麦克风来听振动。该软件与试验切削相结合,可以得到理想的加工参数。

然而,仅仅试切也足够了。车间可以利用现有的资源找到最佳的主轴速度和切割深度。也许最昂贵的投资将是机器上的时间。

Badrawy博士说,第一步是了解你所追求的最佳纺纱速度的本质。

喋喋不休的揭露

你可以认为跨铣削的喋喋不休是完全是切割边缘的产物,换句话说,爆炸砰砰声,喋喋不休。

这一形象在一定程度上是正确的,但它忽略了一些基本的东西。“砰砰砰”描述的是一种强迫振动。另一方面,颤振是一种自激振动。

有什么不同?同样作为一个吉他和小提琴之间的区别。吉他的声音直接来自一个冲动,一个手指采摘的字符串。但是,小提琴的声音是一个连续的色调摩擦为食。弓越过弦,声音生长的谐波共振的结果出来。

以相同的方式,加工中的颤动不是从切割边缘“拔除”的结果,而是代替这些冲击之间的连续相互作用和已经加工的表面。先前加工的表面在以前的通过中具有波纹。即使表面看起来光滑,也在那里。从切割边缘的振动击中工件是喋喋不出的一个组成部分,这种波纹是另一个。

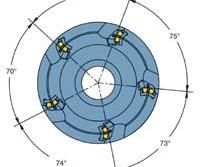

最佳点是这两个部分协调的速度。当相反的情况发生时,即当切削刃的振动像表面波纹的镜像一样运动时,振颤最严重。(见图)用振动分析的语言来说,这个条件是“180度不相”。理想的情况(也在图中显示)是当波浪和切割振动完全相时。在这个速度下,载荷是恒定的,切割是平滑的,刀具可以在没有不利影响的情况下进行更深的切割。说真的,这是最适合磨合的地方。

在哪里聊天很重要

不是每一个铝铣削过程中,即使在高速行驶时和即使在切削高深度,将有一个甜蜜点即是如此惊人地优异。至少有三种情况,一个甜蜜点的搜索可能没有必要。

前面已经提到了前两个案例。一是主轴转速很低。具体低到什么程度会因过程而异,但在速度范围的早期结束时,自然过程阻尼将强大到足以在振动开始前将其扼杀。

另一种情况是切割深度较浅,比如0.050英寸或以下。在切削力较低的地方,颤振并不显著。

最后一种情况是,当整个过程非常僵硬时,可能没有必要寻找最佳平衡点。即工件夹紧刚性好,主轴具有较高的动刚度和固定在刀柄上,刀柄本身紧凑,刀具非常短。当这些条件都满足时,颤振可能不会起主要作用,最高速度可能确实是最佳速度。

问题是,大飞机结构部件通常不提供用最短可用工具的奢侈品。深口袋可能需要更长的范围,并延伸离开轴更远,如果唠集将掀起更远工具提示。或许在飞机机械加工工作,为什么找到甜蜜点的主要原因允许这样的大型工艺的改进是,通常这些部件要求模具小于理想的刚性。

切割案例

颤振的一个有趣的特征是,在颤振发生的某一速度下,单次切割的声音可以包含足够的数学信息,以确定稳定的切割速度。因此,有一些软件工具和分析器使用一个麦克风来听切割,然后根据这一输入计算最佳主轴转速。(有关这两种产品的信息,请参阅本页顶部的“了解更多信息”。)

另一种“预测”最佳速度的方法是通过像Badrawy博士这样的专家所做的锤击测试。这个测试根本不需要切割。然而,它确实需要了解振动分析,这在大多数商店是没有的。

另一方面,切割测试依赖于任何商店占用铝已经拥有的知识 - 如何采取铣削通行证,以及喋喋不休的喋喋不休。

然而,可能需要相当数量的削减。以下一点不能过分强调:谐波特性不是主轴固有的,也不是机器固有的…而是整个系统的特点是主轴+刀柄+刀具+刀具规长度。改变其中任何一个部件,你就会有一个不同的系统,不同的最佳切割参数将不得不被找到。

结果,每个不同的工具设计都需要自己的分析。

这意味着你可能使用了太多的工具。如果您打算在您自己的铝铣削过程中充分利用谐波甜点,可能有必要减少可用工具的范围,只是为了限制所需的测试量。

这肯定是波音设施内的情况,致力于以谐波优化的速度运行。编程人员将工作发送到本店,一旦选择了工具,根据他们的个人偏好。利用甜点需要它们,而是选择来自公共列表的工具。这是甜蜜点发现的工具,刀架和主轴的所有组合列表。

您自己的测试应该记录相同的信息。记录所使用的心轴,例如。有多余的机器商店在这里得到休息,因为具有相同的主轴相同的机器可以预期具有相同(或至少类似的就够了)谐波特性。

还要记录特定的工具和刀架样式,以及工具夹紧的长度(如果长度可以改变的话)。

只有当你将相同的组合再次组合在一起时,你要学习的信息才会适用。

以下是如何找到这个特定系统的最佳切削参数:

程序

主轴的最大速度是一个很好的起点,所以轧机通过在最高速度。

切屑负荷无所谓。对于实际生产加工,芯片负载的选择是非常显著(见切屑负荷,下同),但由于芯片的负载不影响谐波的影响,任何合理值测试,只要在同一个芯片负载时做的是用于每个切。

对于切削的径向深度,选择一个任意值,该值将保持不变,直到找到最佳点,例如切削齿直径的50%。

对于切削的轴向深度,开始时要轻,然后继续增加,直到出现颤振。例如,从0.10英寸开始,如果在这个轴向深度没有颤振,则在0.15、0.20,以此类推,直到发生颤振。

为了在颤动前实现的最大深度,计算金属去除率。MRR等于进料速率×轴深度切割×径向切割深度。

注意主轴负荷也是有用的。MRR和主轴负荷将帮助您比较机器在这个速度下所能做的最好与它在其他速度下所能做的最好。

现在,1000转降低主轴转速,再按照同样的程序。该机器可以以这样的速度表现得更好,也可能表现更差。在任一情况下,在最大自由颤轴向深度,记录MRR和主轴负荷试。

你不停地测试,可能你会发现一些主轴速度,它可能采取无颤动更深的削减。你知道你已经找到了甜蜜点如果性能是显著更好地在这个速度比在速度性能都1000转速度更快,1000转慢。这甜蜜点可能是,但不肯定,在将要机器速度。

检查一下金属的去除率。给出最佳MRR的速度就是你想要的速度。

现在是时候改变切口的径向深度了。在选定的速度下,以不同的径向深度运行,以模拟该工具可能采取的不同类型的切割。一个好的混合可能是在25,50和100%的刀具直径-分别代表精加工,粗切和槽切。每个径向深度将允许不同的轴向深度。进行试切以确定每一个的最大稳定轴向深度。

该系统的测试现已完成。有了这些数据,程序员就可以在需要机器、刀柄和刀具的组合时,准确地知道要指定的切削速度和切削深度。

生活和负载

一个软件工具或分析仪,可以在正确的主轴速度可以节省时间和材料,寻找这个速度从速度范围的顶部倒数到它。然而,即使有了分析仪,仍然需要在不同的深度执行测试切割,以确定机器在这个速度下可以切割多深。

测试回吐越陷越深的这部分削减,就是密切关注主轴负载可能是重要的。在谐波甜蜜点,该切口可足够稳定甚至深度,其中主轴不再能处理负载磨自由喋喋不休,。

换句话说,当甜点加工消除了颤振障碍时,剩下的障碍是低速加工车间一直面临的机床和工具限制。

不同的机床用户有不同的意见,以什么主轴负载的过程中,应允许看到。在稳定过程中,Badrawy医生认为主轴可被允许在负载高达80%的连续运行。他知道但是商店的是,宁愿不考虑运行不高于50%为主轴的使用寿命。这可能是过于保守,他说。颤振和快速变化的负载其他来源是什么原因主轴过早失效。一个稳定的负荷,即使负载重shouldn't损害主轴的生活,他说。

事实上,高颤振切削和低颤振切削之间的主轴寿命差异是显著的。他曾经故意让一个高速锭子在高颤振条件下运转,只是为了看看它能坚持多久。他只花了三个小时就失败了。相比之下,在协调优化条件下运行的过程中,他几乎没有看到对主轴的影响,因此他质疑高速加工必须把主轴变成一次性商品的想法。高转速运行确实加快了生命周期,但不如一些商店建议的更换频率那么多。他说,在颤振控制下,用于生产高速铣削的优质主轴可以持续3到5年。

.jpg;width=70;height=70;mode=crop)