在微米级的高效制造

磨削非常小的仪器用于医疗程序是这种微型磨床制造商的利基业务。该公司使利用各种研磨技术制造用于医疗行业的导丝的机器。

#微加工

无心磨削是微细加工中可以应用的磨削方法之一。它适用于医疗、汽车和航空航天制造业,在这些领域,零件的直径和锥度产生的公差非常小。磨削所能达到的表面光洁度是这些应用的关键。然而,采用无心磨削工艺往往是费力、费时、昂贵和低效的。此外,大多数无心磨床公司专注于0.125英寸以上的零件。

Glebar公司是一家新的泽西州的工程和制造公司,开发了一系列磨削机,以微机器非常精确的零件。

导是什么?

自1952年以来,格列巴一直专注于非常小的直径,随着20世纪60年代开发的心血管设备的出现,这一点变得更加重要。该公司率先在微创手术(如球囊血管成形术)中研磨导丝。它的机器能够通过使用无心磨削技术实现直径和锥度降至0.002英寸——当时大多数无心磨削制造商都认为这个尺寸是不可思议的。

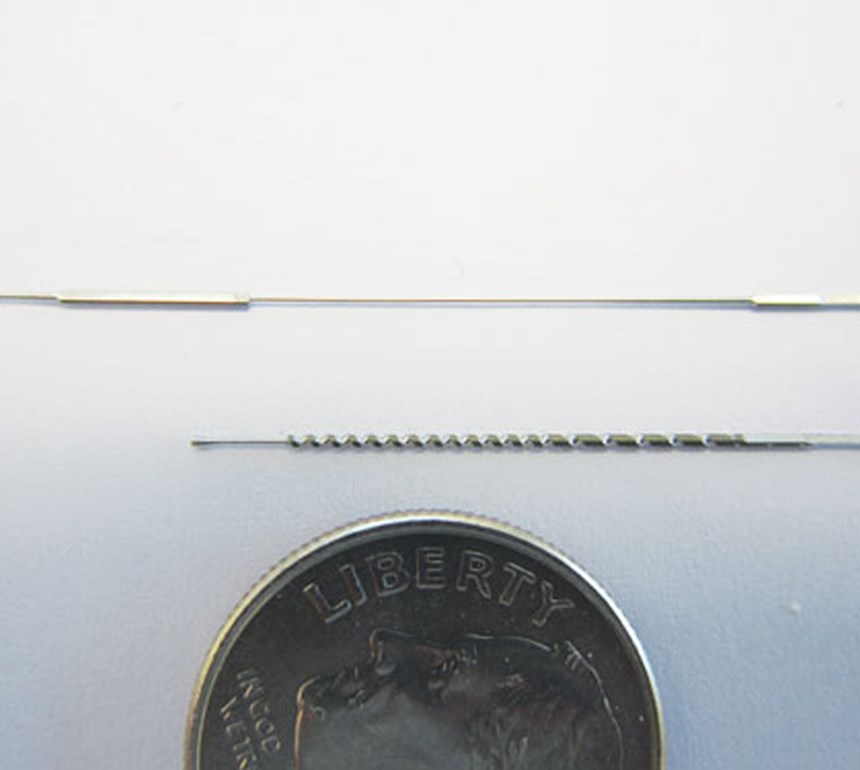

导丝是一种细而柔软的医用导线,插入体内引导较大的仪器,用于一系列医疗程序,包括冠状动脉、血管和周围手术。由于手术切口小,住院时间短,使用导丝的微创外科手术越来越受欢迎。它们可以由各种材料制成,最常见的是不锈钢和镍钛。

Glebar的CAM.2微加工中心可以磨成无限长度的线材,直径分辨率为0.00004英寸。但除了导丝之外,这台机器还能生产平面、半径、针尖和非线性形状,为医疗、牙科和其他行业开辟了新的可能领域。自动化、与客户CAD/CAM系统的集成,以及机器对各种应用的适应性,使以前无法生产的部件成为现实,只需最少的安装时间和有限的操作人员培训。

这些机器不仅使用一些无心的原则,而且还结合瑞士式加工使用夹头,衬套和砂轮。CAM.2能够将零件研磨至0.0005英寸,并能生产出需要小直径的心血管和神经系统设备。

简化磨

CAM.2从头开始设计,易于使用和易于设置,并有能力磨削无限形状的线与极端的公差。具有百万分之一公差以及超过0.003英寸长度公差的电线可以很容易地通过充分的进料和提取设备重复实现。简单的软件界面在后台运行G代码,但允许用户设置复杂的形状,而不需要知道编程语言。

Glebar公司的副总裁Mark Bannayan说:“这台机器的目标是简化人机交互,使任何没有机械加工知识的操作员都能操作系统,简单地生产微米公差零件。”“随着医疗成本的增加和成本降低的压力也在增加,Glebar正以任何人都能操作的高度自动化精密加工系统做出回应。”

操作人员输入零件参数,CAM.2软件在屏幕上生成零件的三维图像,指导操作人员完成安装。机器的重复性和自动化也允许一个操作员运行四台机器。据班纳扬说,在某些情况下,两名操作员会运行超过10台机器。

通过医疗器械设计变得更复杂,有些电线需要在0.012英寸直径的线上形成平面,其中微芯片安装在电线上,以向医生进行诊断数据,在身体内部进行手术。有些功能还需要磨损以提供用于安装这些传感器的稳定平台。GLEBAR提供与凸轮的喷砂配件。在一个操作中由磨削系统产生和喷砂,在一个操作中产生平板,在一个操作中创建设备完成的一站式电池。

消除过程

格列巴曾与一家大型医疗制造公司合作,该公司正在寻找一种方法,以消除导轨丝生产中的额外工序。传统的方法是用几台机器在介入导丝中勾勒出一个形状。Glebar通过在CAM.2机器上进行一次操作来消除前置和后置处理。电线可以以切割形式提供,也可以装在机器上的线轴上。当从线轴供应时,机器上的自动化测量和切断电线的长度。它会自动纠正任何不准确的地方,并研磨远端和近端形状。然后它将电线切割到最终长度,这样就可以实现单台机器,无需手动的解决方案。

在一个大批量生产的世界里,数据采集是保持生产力和最大化产量的关键。CAM.2提供了多种数据标记OEE系统, ERP等管理系统,跟踪生产和机器效率。该机器还跟踪人类的互动,以实现诊断和可追溯的目的。该公司的技术和服务人员可以在世界各地对机器进行诊断,以监测设备的健康状况,并进行先发制人的检查,以最大限度地延长正常运行时间。

测量

检验是医疗器械加工过程中的一个关键环节。P4K测量系统是Glebar模拟系统的升级版本,为操作人员提供了准确测量电线、收集数据和快速提供SPC分析的能力。该系统可以连接多达7台CAM.2机器,并提供尺寸补偿和设置修正的反馈尺寸。

“检测系统旨在通过推动按钮检查从医疗导丝和关节镜剃须刀到钛紧固件的组件,”Bannayan先生说。“它自动传达生产结果,使最基本的员工能够测量复杂的尺寸。”

硬件实现的激光直径计与平滑的直线电机,允许系统捕捉直径和长度数据在高频率。这确保了小直径的变化和表面的缺陷被捕获在他们的整体。

从数据管理的角度来看,扫描的原始测量数据可以保存到SQL数据库中,以便在未来的日期进行跟踪。任何时候测量的样品都可以重新测量,而不需要使用应用于不同模板标准的原始扫描数据的物理部分。

P4K在多个部件上读取尺寸,并馈送反向尺寸数据以校正磨床。能够准确地扫描每次通行证和几何轮廓,每秒高达3英寸,手动系统使机器运营商和优质管理人员能够快速确定其制造地板上的产品质量。

在当今充满挑战的制造环境中,机床需要多面化和垂直一体化。采用最新技术的压力一直存在,因为有限的工艺成本难以消化。该微加工制造商为其客户提供了以更快的速度和更小的机器占地面积比传统方法制造最严格要求的零件的能力。

相关内容

单机硬车削和磨削

在一台机器上组合多种技术会使加工过程更加复杂,但这种功能的一致集成的优势是值得努力的。

薄壁工件内径和外径鞋磨

Studer (United Grinding North America)解决了薄壁环和套筒或轴承滚道等滚动元件的圆度和同心度公差的精加工夹具问题。

数控刀具内部研磨

随着工具复杂性的增加,人们可能会期望内部工具研磨逐渐消失。然而,事实上,越来越多的商店正在利用数控工具磨削增加的能力,以提高一致性,灵活性和生产率。