加工中心刀具消除凸轮轴毛刺

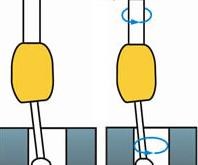

用一种特殊的工具在孔相交的地方去除毛刺。

当澳大利亚维多利亚州的福特吉龙(Ford Geelong)遇到越来越多的发动机问题时,该公司很快意识到,这些问题是由发动机凸轮轴上钻的交叉孔中留下的毛刺引起的。毛刺会断裂并堵塞可变凸轮正时系统。这可能会严重影响性能,在最坏的情况下,会导致发动机损坏。

奥库马澳大利亚有限公司长期以来一直是位于吉隆的福特发动机制造厂生产设备的主要供应商。因此,福特概述了消除损坏原因的要求,并委托大隈的专家调查可能的解决方案并提出建议。

手头的任务是在一辆机动车凸轮轴的前槽上钻八个径向孔并去毛刺。直径为4毫米的孔被钻在两个直径为5毫米、根直径为28毫米的圆形凹槽内。每个槽包含四个孔。后孔突入轴向孔,前孔突入中心孔。

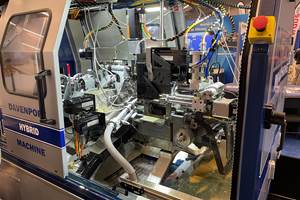

根据福特的要求,Okuma开发了一种交钥匙解决方案,包括一个完全自动化的材料处理系统,从地板到地板的时间约为60秒。该系统的一个主要组件,OrbiTool,安装在加工中心的刀架上,使用户能够在同一台机器上钻孔和去毛刺交叉孔。

OrbiTool由J.W. Done公司开发,由一个碗形刀具和安装在轴端的圆盘组成,轴端安装在一个柔性联轴器中。将刀具插入孔中,横向移动,使轴轻微弯曲,并将切削端压入孔壁。随着轨道运动,旋转工具绕着孔的边缘扫过。盘安装在刀具的最末端,略大于刀具,以防止它接触墙壁,直到它到达交点。在交点处,圆盘从孔壁脱落,偏转的轴将刀具压入毛刺。与凸轮从动件一样,盘沿跨孔相交的轮廓线运动,以确保切削齿只接触毛刺区域。

福特将该工具安装到一辆Okuma MF-46 VA VMC上。当组件插入时,视觉系统将读取数据。任何轴向孔图样的不对中都被考虑在内,并将其作为校正参数输入数控加工数据。然后,用Kirby钻头创建径向孔,并使用OrbiTool确保十字孔的交叉点无毛刺。OrbiTool能够在2秒内完成一次去毛刺操作,其工具寿命约为8000个孔。如果钻孔后孔的质量均匀,那么OrbiTool就可以按照既定的程序进行编程,生产出满足工艺要求的成品零件。

“我们必须解决的第一个问题是工具在细胞中的初始定位,”米尔文先生解释道。“在那之后,就相对简单了。”米尔万说,两家公司在规定的时间内顺利地将部件注入、钻孔和去毛刺以及卸载部件。

钻井过程中必须特别仔细监测的一个方面是钻头磨损。当磨损的钻头钻进中心孔时,产生的推入毛刺和附着的屑屑会变得太大,以至于OrbiTool无法在规定的时间内清除。

Okuma与OrbiTool制造商J.W. Done密切合作设计了该系统。为了实现最终的解决方案,两家公司尝试了不同的速度、进给、插值和去毛刺工具从卡盘的投影长度的组合。在福特工厂的生产线上安装和调试该系统之前,两家公司在Okuma技术中心进行了广泛的操作测试。整个过程的开发包括钻井和去毛刺,历时数月。最大的困难是确定卡比钻头的工具寿命。延长钻头的使用寿命不可避免地会导致去毛刺质量问题。

“如果你有足够的时间,即使是最顽固的毛刺也可以去除,”米尔文说。“但这恰恰是问题所在,福特对总周期提出了非常严格的要求。”因此,钻头的工具寿命并没有被推到极致,因为我们的目标是为整个过程找到最经济的解决方案。

“由于时间紧迫,我们不得不从一开始就循序渐进地设置OrbiTool的速度和进料,”米尔文说。“参数改变了几次,直到达到一个可接受的结果。就我个人而言,我认为试验是找出什么可行,什么不可行的最好方法。”

最终,两家公司决定将主轴转速定为12,000转/分,进给量为每转0.1毫米,此后这些参数一直没有改变。该工艺现在每年用于加工24万个零件,没有任何问题。

米尔文总结道:“如果有人在制造过程中遇到交叉孔的交叉点有毛刺的问题,我会向他推荐OrbiTool。”“这个工具为一个难题提供了一个简单的解决方案。”

相关内容

在系列化生产中用研磨代替车削

通过在一次操作中磨削整个工件轮廓,Grindstar可以经济地生产大批量产品,使其成为汽车工业车削的替代方案。

瑞士式技术的进展

近年来的研发工作提高了效率,提高了敏捷性,并扩大了执行瑞士式转向的车间的能力。

达到百万分之一口径精度

传统的珩磨技术不断得到改进和自动化,现在镗削精度可以达到百万分之一。