让工具路径帮助工具

切割工具供应商在CAM软件中工作,以创建延长刀具寿命并提高性能的流程。

即使是最先进的CAM系统,在刀具知识和内置能力之间也存在差距。原因很简单:刀具制造商最了解刀具性能的细微差别。他们比机床供应商和为这些机器编写程序的软件开发人员更了解这一点。前进凸轮系统确实包含了新的刀具路径策略,这些策略已经被证明是有效的。然而,当他们这样做的时候,刀具公司继续寻找更有效的策略,以应对特定的加工挑战。这就是进步的样子。因此,CAM系统可以自动应用的加工策略范围只是使CAM系统有价值的一个方面。在涉及高价值部件的某些应用程序中,CAM系统的另一个有价值的方面是它提供了脱离这些内置程序的自由度。

Tom Funke是一个高级凸轮程序员,用于航空航天应用中心,带桑普维克斯科。他认为来自西门子PLM软件的NX CAM作为提供这种自由的凸轮系统的一个例子。事实上,该公司的航空航天发动机相关客户提供了足够的软件,即切割工具制造商通过Funke先生提供了一个类教授 - 该软件授予了使用NX版本6优化难以加入到机器材料的工具性能的方法。这些技术通常涉及刀具路径策略,这些策略不一定可以在凸轮中使用自动刀具路径应用。

芬克说,这门课的内容(以及其他将适用于其他CAM系统的类似课程)当然并不适用于每一个部件。一些推荐的策略需要大量的编程时间,并且增加的费用可能不适合一次性加工高价值的部件。但是,在高价值部件的批量加工的情况下,实现更长的工具寿命或生产率的机会可能带来可观的节省。这在航空航天加工中尤其如此,在航空航天加工中,工件有很高的价格标签,数控程序可能会持续使用多年。在这些情况下,增加几个小时的编程时间实际上是为了获得更好的性能而付出的无关紧要的代价。

以下是山特维克·科罗曼特针对这类零件所建议的一些策略。芬克先生教的课程需要两天时间,所以这些例子只能让你试一试。然而,这些例子也包括一些更广泛的有用的建议,包括关于铣刀应该如何进入工件的提示。

这里的所有具体应用说明都是在nx6的上下文中给出的。然而,使用其他系统的有经验的程序员可能也能够看到如何在他们自己最了解的CAM环境中生成相同种类的节省成本的动作。

1.在滚

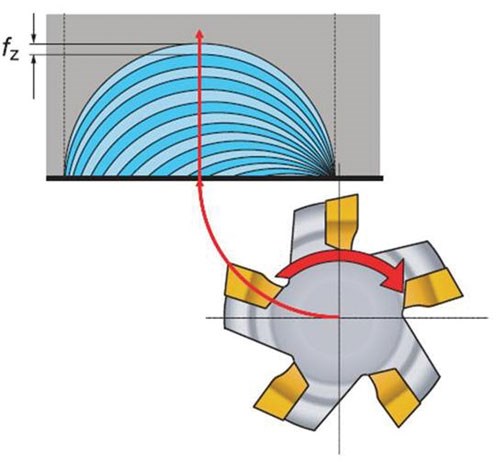

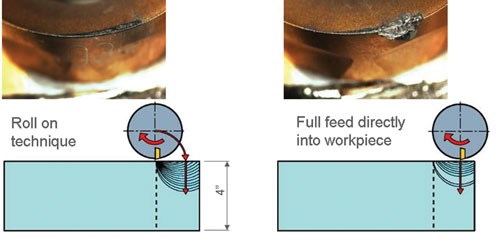

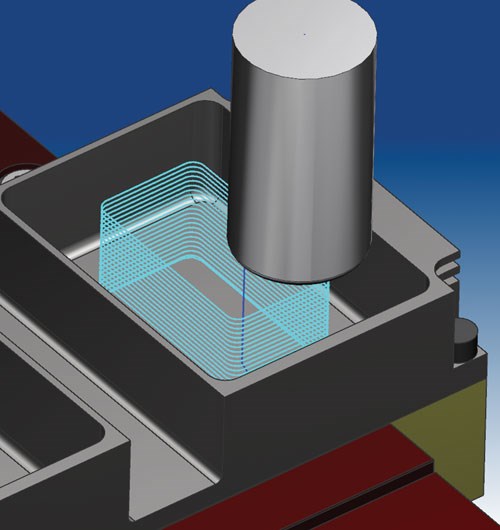

这一建议通过工具路径改善切削刀具性能描述了一个非常简单的想法。然而,很少有任何CAM系统提供自动应用它的方法,说Funke先生说。他解释说,当芯片厚度收到时,碳化物铣刀最佳地表现最佳厚的来薄的当切割边缘移动时。这样,削减力逐渐释放而不是突然释放。这是有利于攀爬铣削在传统铣削上的原因。出于同样的原因,工具不应以直线进入材料。它应该将“滚动”转换为剪辑。

换句话说,该工具应沿电弧进入材料。它应该围绕刀具周围圆圈的点围绕,使得工具的中心线通过具有与工具旋转相同的顺时针方向的曲线进行。图1显示了这一点。

通过这种方式进入材料,从与材料接触的一开始,在每一个切削刃通过的末端,芯片的厚度都很薄。

确实额外措施真的很重要?毕竟,攀登铣削将为所有削减的所有切割照顾厚重的要求。进入的简短持续时间有多少影响?

Funke先生说,影响相当大的影响。工具上的大部分压力不是逐渐磨损的结果,而是在刀具上的负载急剧下降的切割中的那些时刻的结果。Sandvik Coromant监测碳化物插入测试铣削的Inconel 718中,其中唯一的切割剪切差异是刀具是否卷起或以直线进入材料。允许滚动的工具显示出刀具寿命的8倍(见照片)。

以这种方式有效地滚动需要正确的方向。从厚到薄的切屑需要爬坡铣削,但也需要与刀具旋转方向相同的“滚”方向。Funke先生说,在NX中定义这条弧线的一种方法是创建一个边界,在非切削移动窗口中使用“与刀具轴平行的弧线”。

2.斜坡

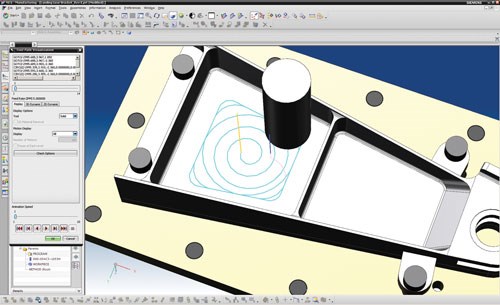

铣削序列Z级别层中的一体积材料也有利于保持工具啮合的策略。这对于铣削不仅通过口袋的层来铣削,而且还可以通过围绕正方形的层。用于加工这些图层的默认编程策略通常具有刀具机器一层完成,从切割,机器撤退另一层,退缩等。脱离可能对工具寿命有害。

一个可能更好的策略是手动创建一个工具路径,在每一组z关卡通过的末尾向下延伸到下一层。如果地形允许的话,这个坡道可以是一条长而直的下坡路。每个新的斜坡向下可以直接位于前一个斜坡的下面,这样当工具从一层向下到下一层时,切割的深度保持不变。或者,对于相对于刀具的尺寸来说较小的加工区域,像图2一样是可能的——刀具路径连续下降。

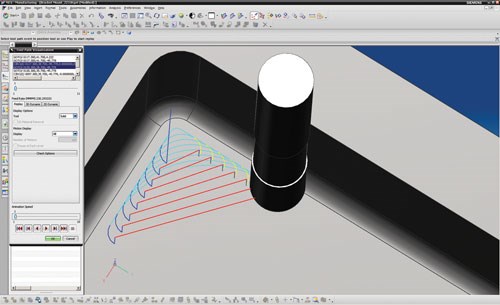

3.螺旋出来

在口袋内部,Funke先生说,避免刀具磨损的一种方法是将大部分铣削过程限制在一个连续的圆形轨迹上。这使得该工具能够以相当快的速度和/或持续更长时间。Sandvik Coromant将这种方法称为“螺旋变形”,即工具轨迹沿着一个不断增长的圆圈,直到足够远,最终不得不让位于口袋的形状,如图3所示。

在NX中,类似于上面的“滚动”推荐,可以创建边界以驱动这种形状的刀具路径。“螺旋”命令可用于创建和定义螺旋。

4.切角

上面引用的螺旋形常规可以使用一个大型工具,这些工具在口袋的角落里留下股票。这是库存,较小的工具必须删除。同样,暴力粗加工也可能在口袋的角落里留下材料。用口袋,角落经常出现真正的挑战。

要用小工具机加工这些角落,直接和典型的方法是进入每个角落,急转弯并送出。这种方法需要缓慢切割。此外,它可能会花费相当大的刀具寿命,因为负载的增加和释放使工具疲劳到菌株。

替代的Sandvik Coromant推荐是“角落切片”,其中刀具路径切片的连续是在材料内切割的一致径向深度。该技术在图4中示出。

每个切片是一个不同的刀具移动,其单独定义。为了实现NX中的角落切片移动,Funke先生建议使用“固定轮廓”操作和使用“infleet”命令创建边界。

5.向左转然后向右转

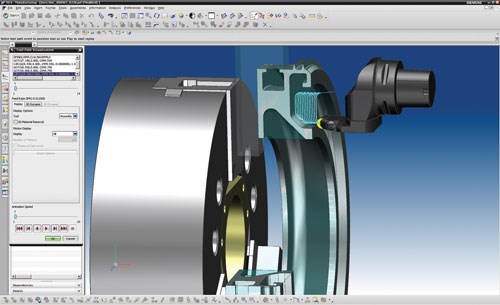

就像铣刀一样,车削工具也会在负载突然放松时承受应力。使用圆形车削刀片为保持刀具连续啮合提供了特殊的机会。

具体地,对于在随后的层时需要加工的特征,Sandvik Coromant建议您称之为“纹理转动”的方法。这种方法不同于其他“纹理”加工工具路径以显着的方式不同。而不是重复相同的电弧刀头进入部分,而是牵引转动涉及在每次通过的末端改变切割方向。也就是说,圆形插入迹线向左横向朝向左侧的形状,然后更深入地追踪特征的形状向右,直到特征完成 - 如图5所示。通过来回所示,插入持续更长时间,因为它永远不会离开材料,导致工具上的负载保持更多级别。

这是另一种技术,每个特性可能涉及多个编程步骤。芬克说,NX的Teach Mode提供了一种编程工具路径的方法。首先,在建模模式下捕获零件特征的几何形状,在Teach模式下使用“Follow Curve Motion”来匹配刀具路径到这个几何形状。然后在连续的深度上应用刀具路径,每次一遍。为了确保每个新的通道改变方向,程序员在每个通道结束时在左和右之间改变“Material Side”。

6.边缘驱动

在某些情况下,定制刀具路径技术的选择不仅允许工具更有效地执行,而且还允许完全更好地选择切割工具本身。Funke先生说,在加工涡轮发动机外壳的OD表面时,可以实现这样做。

在这些圆柱形或圆锥形表面的曲率周围准确地去除材料经常要求具有相对小直径的工具的五轴研磨。鉴于超合金材料和本申请通常使用的小型工具的组合,循环时间可以很长。具有小型工具的慢速通过,最好是闲走大直径部件。

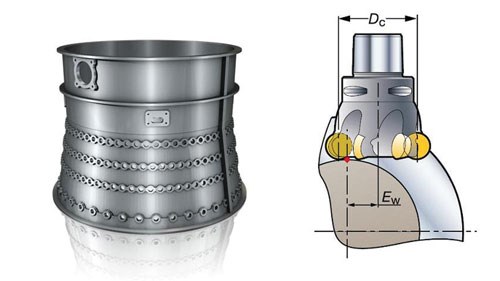

芬克先生说,当这些部件的制造商第一次使用这种替代品时,他们经常会对其印象深刻。铣削这些零件的过程实际上可以使用比这些工厂通常使用的更大的工具。关键是要使用带有圆形刀片的刀具来保证刀刃的强度。圆锥和圆柱表面的终点和准确性是保证在两个方面:(1)通过驱动工具根据这个插入的前缘,当轮插入实际满足圆工件,和(2)通过仔细管理尖端高度相邻通过大直径的工具。

可以通过三角测定来计算壳体OD上相邻通道之间的尖端高度。由于切割涉及交叉圆的方式 - 围绕偏移距离的圆形工具 - 计算是复杂的。Sandvik Coromant开发了一个计算器,帮助客户提供这一应用。然而,因为可以精确地知道尖端高度,所以可以选择静止增量以将尖端保持为小于部分所需表面光洁度的值。因此,具有大直径工具的高生产率铣削不仅可以用于粗加工,而且可以实现最终表面。

其中一个关键变量是切割工具实际呈现的中心线。如图6所示,研磨的外部表面的饰面和平坦度实际上需要切割在切削刀片的曲率内部发生。切割工具公司的计算器也指定了这一必要的工具偏移距离。Funke先生说CAM软件的自动定位工具不会提供这种切割。相反,简单的解决方案是指定插入物的不同(虚拟)半径。偏移此半径,凸轮软件将置于正确的位置。

相关内容

处理资料短缺

材料供应商讨论应对当今市场供应挑战的策略。

加工开场

生产加工已经从自由加工材料加工出的大批量零件转变为小批量零件,从更困难的加工材料。学习如何适应这种挑战。

带自动刀具磨损补偿的单道珩磨系统

单道次珩磨,也称为金刚石孔定径,是一种很好的方法,以经济地生产零件时,孔小或有薄壁构件需要珩磨。

.jpg;width=70;height=70;mode=crop)