保持传统

给出了高硬度,超精密转动和干燥和高速转动的转动材料等先进技术的注意力可能导致一个相信传统的ISO转向技术处于静止状态。现实是,正在进行的创新在最前沿保持传统方法。

谈论有助于行业发展的先进新技术令人兴奋。但是那些老的、可靠的、人们习以为常的备用设备呢?当某些产品或方法存在一段时间后,它们往往会被遗忘。然而,这并不意味着它们不再有用。事实上,经常被忽视的对这些想法的修改使它们成为可行的选择。

例如,多向转向等技术可以比非传统的替代方案提供更显著的生产率提高和成本降低,通常启动成本更低。同时,新的硬质合金牌号的发展模糊了ISO车削和其他方法之间的界限,如硬质材料的精密车削。

提高生产力和降低成本一直是企业成功的关键。在制造业中,“生产率”可以被看作是在给定的时间内,在现有的生产设备下生产的正确成品的数量。因此,“成本”是支出的累积,包括材料成本、加工成本、机器成本、工资和冷却、安全、基础设施等方面的管理费用。

如果考虑了工具,质量改进和更高的切割数据提供了提高生产率的机会。通过调整工具和减少切割数据,可以实现成本降低,从而导致刀具寿命更长。鉴于工具成本仅占总成本的少量百分比,刀具生活的增加需要很大,对总成本产生重大影响。切割数据的情况不同:标称增加20%将导致生产成本大幅减少(多达10%至15%),也显然提高了生产率。然而,切割速度的相当大的增加将减少工具寿命,需要更多生产的工具进行相同数量的产品。因此,需要更高级的切削工具和材料来协调预算和生产率之间的这些差异。

在这方面,新一代碳化物等级起着主导作用。现在可以增加切割数据并延长刀具寿命。诸如TP1000和TP2000等成绩,来自瑞士公司的工具。,提供生产力增加高达30%,同时将成本降低多达20%。

传统的转

由于对新技术的接受相对较慢,如硬车削(有时称为PCBN车削,因为最优的切削材料通常是PCBN)、干车削(用最少的润滑车削)和高速车削,大多数工程公司的车削技术仍可被称为传统。然而,对传统方法的改进也被证明带来了真正的生产率提高和成本降低,即使启动成本很低,因为不需要新的机器和/或安装。

一种提高传统转型方法效率的一种方法是使用分类系统进行工具,以使碳化物插入件的巨大供应。Seco开发的秒辐射分类模型是在确定碳化物和芯片槽几何形状的合适应用时,解决现有ISO标准的模糊性的一种这样的系统。在该系统中,通过情况确定插入物的选择。对于较大的系列,选择了技术最合适的刀片,由测试系列测量在应用过程中测量切割数据和刀具寿命。需要大量的插入物,以覆盖每种情况。对于较小的系列,可以使用有限的刀片选择整个使用范围。有限的时间不允许测试系列,因此库存和芯片控制成为焦点。

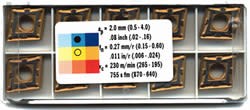

在转动操作中应用分类系统允许快速,系统选择合适的插件。矩阵与三种基本类型的材料(钢,不锈钢和铸铁)与三种加工条件相匹配(整理,介质转动工作和粗糙转动工作)。对于如此定义的九个基本应用中的每一个,提出了基本插入物。然后,在第二阶段中,进一步优化该选择,其中碳化物等级和芯片沟槽几何形状被考虑在内。利用秒根系统,可以在插入件上指示可能的刀片。插入框显示应用范围(矩阵的九个字段)和基本切割数据(推荐的切割速度,进料和切割深度)。

在传统转动中可以实现大量生产率改进的第二个例子是通过多方向转动(MDT)。在MDT中,一个工具用于所有涉及的转动操作:面向和纵向转动,内部和外部转动,切断,轮廓转动,复印,凹槽和螺纹转动。具有这种通用功能的插入件在所有方向上进行交替应力,需要将插入件完美地连接到支架。当在保持器中更换插入件和刀片的最大稳定性时,这种设计促进了精确定位(精度)。稳定性是安全,加工能力,工件表面质量,避免振动和重复精度的关键因素。

MDT特别适用于小到中系列的复杂工件,具有许多不同的直径、沟槽和形状。典型的例子是齿轮箱的轴,曲轴,凸轮轴和配件。对于这类复杂工件,一个MDT刀具可以替代一套完整的其他刀具,从而节省加工成本。还有一个明显的后勤方面的好处:库存工具的数量大幅下降。

Seco MDT系统包括不同的基本类型的刀具持有者,以及选择的刀片:单或双端;没有芯片沟几何形状;不同的鼻子半径;不同的几何形状;不同类型的碳化物;和不同的插入宽度。

新的硬质合金等级

MDT转向已成为ISO车削领域的可行替代方案,以及一直在内的ISO工具。然而,这些ISO工具继续发挥重要作用,因为它们仍然代表了工具预算中的最大成本项目。成本控制和实现生产力的进一步发展继续增强。

芯片槽几何形状应首先解决,确保最佳芯片形成和控制。用于增加没有比例成本的生产率的一个元件是以高进给速率转动,并确保适当调整芯片槽几何形状。由于转动带刮水器几何形状的刀片的可用性,因此不再需要低进料来产生良好的表面光洁度。现在可以使用高进料速率进行完成转动或使用低进料速率并实现与研磨相当的表面光洁度。

用于高生产率的其他元素是选择最合适的碳化物等级。假设芯片形成良好,碳化物等级(和切割速度)可用作优化的基础。

赛科在这一领域的贡献是增加了TP1000和TP2000碳化物等级,针对ISO p领域的大多数应用。这些等级是为更高的耐磨性(更高的切削速度)和更高的切削刃韧性(更高的进给速度)而设计的。这些碳化物等级的基材由坚硬的内层和坚硬的外层组成。

优化的涂层结构由三个功能部件和许多中间层组成。内部基层(碳氮化钛)负责完美的粘附性和基本的切削刃强度。氧化铝的中间基本层用作有效的热屏障,以允许更高的切割速度,以及外钛碳氮化物层与氮化钛顶层增加耐磨性。

经验重要

虽然经常被更加突出的金属加工运营所掩盖,但车削行业继续看到显着的发展。生产率的增加和节省成本令人印象深刻。

一方面,技术上有许多变化,其中艰难的转向可能是最重要的。另一方面,刀具技术也发生了一些重要的变化,包括多向车削。但是绝大多数的车削操作,当然是小批量生产,仍然使用传统的ISO工具。使这些工具和相应的切削数据有利可图,并实现最佳的车削工艺是值得重视的。最近发展的切屑槽和点几何和新一代的硬质合金牌号形成了新的优化浪潮的动力。

虽然优化的机会继续发展,但充分利用的责任仍然存在于生产人的肩膀上。他们必须拥有必要的信息和兴趣将工具的潜力转换为实际优势,必须提供有机会获得这种知识的机会。