生产力投资:工具室内的自动化集成

通过集成加工、工件和刀具管理、三坐标测量机验证和基于web的视频和控制系统,可以创建一个完全集成的单元,通过自动化制造生产完全合格的电极。

通过自动化加工中心的安装和集成,MGS在增强其模具车间的制造能力和能力方面进行了大量投资,使其为客户提供了生产率的提高,缩短交货期,提高重复芯和腔的一致性,创造出一个熄灯、准时上市的制造环境。

制造单元

MGS Mfg在生产力方面的投资的一个例子。在工具室中进行的分组通过代表性单元中的活动来演示(见图1)-根据车间规格和工艺要求建造。电池集成的核心是独特的CAD/CAM MRP集成软件——实际上创建了一个电极打印机。

该系统消除了人类与确认数据的交互,在过程结束时发送所需的规格以制造合格的和测量的电极,就像创建文件并指示计算机打印到选定的设备一样。

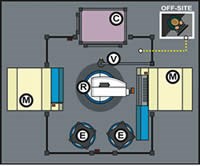

在这个特殊的例子中,制作石墨电极的各个阶段是用五个不同的设备完成的。一个三轴,拾取和放置机器人提供了手段,以访问石墨毛坯和切割工具从旋转杂志,在那里他们被安排。有两个高速数控加工中心用于切割和一个三坐标测量机,用来确定切割的精度。一个基于网络的视觉系统可以在需要时进行非现场监测和控制。图中单元格的开销视图显示了组件的相对位置图2。

的事件序列

这些生产单元所达到的生产效率和质量水平可以通过从空白石墨片加工出成品电极的整个过程来证明。集成单元遵循单元操作员编写的时间表,这是基于模具交付和内部要求。在本演示中,瓶盖将作为具有代表性的目标产品(图3).该模具系统设计用于交付所需的体积是一个16+16腔多炮旋转堆叠模具(图4).

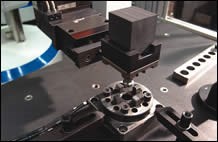

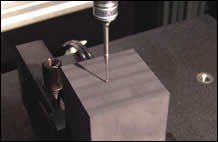

在开始制造之前,电池操作员装载石墨毛坯,并按照程序的规定验证切削工具。预加载/预审合格的标准切削工具仍然驻留在旋转杂志中,减少或消除与加载过程相关的停机时间。数控机床在运行之前对每一种刀具进行自检,随后建立刀具规格。经过刀具验证后,机器人转向并延伸到旋转木马(图5),根据机器人的工作指令将材料块取出,放入三坐标测量机中(图6)检查Z高度(图7).然后机器人将工件移动到数控机床上(图8)。定位数据被提炼和存储,以方便未来切割的准确性。刀具选择,高压空气清洗,激光检测。将得到的数据与存储的刀具规格进行比较。确认后,将开始实际加工(图9)。

在粗加工和精加工的所有阶段,刀具都要经过检查和验证,以确保最终得到的电极的精度和质量。如果在刀具上发现任何重大磨损,将从指定的备用刀具库中提供新的刀具。它经过与原件相同的验证过程,加工继续进行。

完成后,机器人提取电极并将其放置在旋转木马上的指定位置,等待集成三坐标测量机的可用性。当三坐标测量机准备好后,机器人将电极从传送带中取出,放入三坐标测量机中进行检查(图10)。

作为基于Web的视频和控制系统的结果,制造单元的功能可以在单元端、在程序员的办公桌上或通过Web站点上的安全门户进行监视和操作。

在质量检测阶段,使用定制的软件将得到的三坐标测量机数据与原始三维几何图形叠加。在预先确定的关键尺寸的差异是自动识别和突出各种颜色,取决于测量在石墨轻或重范围。自动生成的标记在所有比较点上都是可见的,表明差异的程度(如果有的话)(图11).评估后,工具制造商确定所需的纠正措施。对于复杂的3-D曲面,这种自动化处理有几个好处:它减少或消除了数小时的三坐标测量机编程、冗长的连续沉降器EDM操作数据输入以及任何潜在的人为错误。

其他mg工具制造单元具有用于淬硬钢的高速铣床。再一次,机器人从旋转木马上放置和取回工件。和以前一样,这个单元中的切割机不断地通过激光进行验证,并通过高压空气进行清洁。完成后,机器人取出零件,将其运送到传送带上,在那里它被储存以备以后使用,然后机器人继续处理下一块零件。同样的自动化技术也用于线材和线切割电火花加工单元。

关于线材电火花加工单元,最新的自动化安装包括六个集成的电火花加工中心、书架staging区和一个由轨道安装的六轴机器人提供的三坐标测量机。(图12)。

总结

通过集成加工、工件和刀具管理、三坐标测量机验证和基于web的视频和控制系统,MGS创建了一个自动化制造环境,生产合格的电极和加工钢。生产和制造。集团目前有多个自动化加工中心在其工具车间工作-加快模具建设,减少操作员干预的需要,减少交货时间,提高质量和一致性的重复芯和腔-多模具组和/或备件,并增加整体模具建设能力,所有这些都是为了更好地为客户服务。