增量自动化支付股息

虽然成功的模具制造商同意自动化是保持竞争力的必要条件,但他们往往对如何集成自动化有不同的看法。这家模具制造商是循序渐进的,在这样做的过程中,它促使车间工人承担更大的责任。

黄铜海龟雕塑在瑞奇·苏曼甘岛,加利福尼亚州瑞奇·模具精美的办公室入口处迎接游客。它适合,因为有一定的特征是塑料模具制造商与这种壳生物共享。寿命,耐心和坚定不移都很常见。懒惰不是,因为公司多年来一直在努力,以加快其复杂的多腔模具的设计和制造。

在关键的模具部件制造过程中加入机器人自动化对提高产量和效率产生了最大的影响。到目前为止,该模具制造商已经引进了四个机器人机器单元,这使得模具交付时间比使用机器人之前减少了30%。在首席执行官兼联合创始人唐娜·科贝尔(Donna Koebel)的领导下,该公司认为,将自动化集成到车间的最佳方式是循序渐进,系统地针对那些被认为最妨碍工作流程和/或消耗最多劳动时间的业务。随着每个主要瓶颈的扩大,公司发现下一个最紧缩的流程很快就显现出来,成为下一个自动化的候选流程。

选择这种专注于集成自动化的战术方法有两个原因。首先,它对资本进行了最实际的利用。其次,它似乎不太可能给车间工人带来文化冲击,而直接、笼统地应用自动化可能会造成文化冲击。

每当制造商走向自动化时,车间工人就成为依赖变量。在Prestige Mold的例子中,自动化并没有把工人从他们的工作岗位上赶出去,而是把工人推到了责任更大的角色上,同时向全体员工灌输了一种持续改进的心态。曾经装卸机器的工人现在聪明地设置了车间的四个单元,以便在无人值守的夜间和周末作业期间最大限度地生产。工人们也找到了实现非机械加工过程自动化的方法,如模具设计和检验数据管理。

大多数模具制造商意识到自动化是在全球竞争市场中前进的必要条件,许多工作车间也是如此。看看这家模具制造商是如何将机器人自动化和人类创新结合在一起的,这对任何考虑自动化的制造商都有帮助。

逐步实现自动化

Prestige Mold在6年前开始尝试自动化,当时它在一个冲压电火花加工(EDM)单元中添加了一个电极更换器。多个电极燃烧操作可以在夜间完成,但机器缺乏工件转换能力。这意味着,一旦单个工件的加工完成,机器就会在晚上无所事事地闲置。

需要机器人自动化,允许工具和工件的变化是显而易见的,作为皇冠葫芦市的圣加布里埃尔山。根据Lance Spangler,公司总裁,成本和交货时间是主要的励志。“我们开始竞标我们多年来赢得的工作,”斯普兰勒先生解释道。“可能有我们可能会削减角落以降低成本,但随后我们的质量会遭受。”缩减客户交付截止日期也强调了公司实现自动化。

虽然4年前对自动化的需求很清楚,但决定变得更加困难,因为2001年,经济并不完全是玫瑰色的。然而,由于它看到其他大型模具制造商已经获得了机器人机装载和卸载的好处,因此声望模具对自动化的道路充满信心。

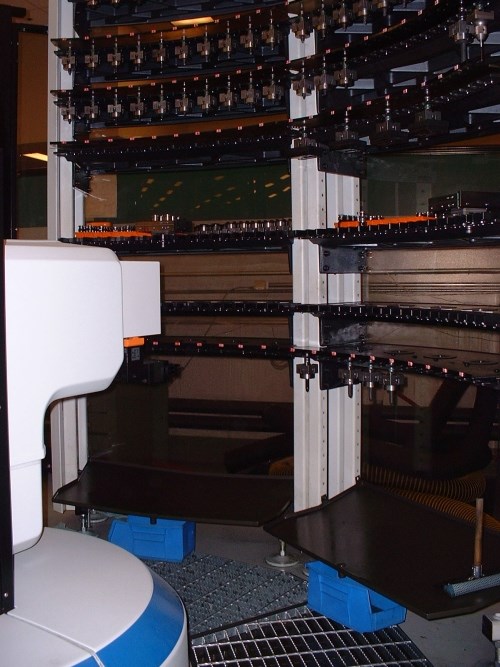

在决定了逐步实施机器人自动化的战略之后,公司接下来必须确定起点。因为电火花加工在模具零件生产中占了相当大的比例,而且因为这个过程是从电极开始的,所以电极加工过程是第一个实现自动化的过程。一旦双机电池打开了这个瓶颈,单个ram EDM单元拥有的电极数量就超过了它们在钢铁上产生火花的能力,所以两个这样的机器在一个电池中配对。出现的下一个工作流障碍是高速加工淬硬钢部件,因此成为第三个双机单元。车间的三坐标测量机(CMM)由于需要测量电极和模具零件而超载,于是用机器人实现了自动化。尽管这个检查单元是最新安装的机器人,但不会是最后一个。

四个电池中的每一个由系统3R(TOWA,新泽西州)工作机器机器人和存储杂志固定,该机器人和存储盒保持电极,钢工件和切割工具(保存CMM单元)。此外,四个电池内的一机只能容纳系统3R的集成工具系统。该工具系统使用标准工件托盘,该工件托盘负载到机器中的配合气动夹具,允许威望模具的RAM EDM单元,CMM和四个高速铣床中的三个高速铣削机上的可重复工件位置。以下是四个细胞的简要概述。

电极加工-这个单元结合了两台Bostomatic 12G高速石墨铣床,有30000 rpm的主轴。该电池最初仅使用两个“书柜式”存储杂志来存放电极和切割工具,但后来添加了一个旋转存储杂志,将存储容量增加到130个电极和52个切割工具。旋转杂志被修改,以提供刀具存储,因为每台铣床只能容纳6个刀具。这对于通宵或整个周末无人值守的生产来说是不够的。

Ram Edm.两个Charmilles Roboform 35P单元组成了ram EDM单元。该电池具有书柜和旋转传送带,提供127个电极存储位置。除了电极,机架还可以存储20个磁性的工作固定板,钢组件可以固定在上面。在电极燃烧开始前,电火花加工单元使用一个存储位置的触控触发探头来定位固定在磁铁上的部件。

高速加工-高速加工单元可能是四个单元中最灵活的。它结合了Bostomatic 18石墨铣床和Mikron HSM 400立式加工中心(VMC),用于铣削淬硬钢部件。米克龙VMC是唯一没有集成托盘加工系统的机器。相反,它接受System 3R Dynafix托盘,以容纳大型钢铁组件。电池的旋转杂志为这些托盘提供18个存储位置,以及90个电极存储位置。这个单元中的两台机器,以及电极加工单元中的两台机器,都有Blum激光对刀装置,用于非接触、自动刀具测量。

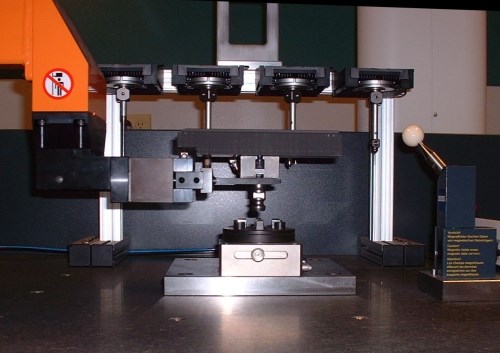

CMM检验有些工厂可能会发现像三坐标检验这样的过程很难自动化,因为它实际上什么也做不了,但是当检验成为主要的瓶颈时,自动化是必不可少的。这就是Prestige Mold公司的情况,因为无论是电极还是钢组件的生产速度都快于蔡司Contura CMM的测量速度。因此,在三坐标测量机中集成了一个Workmaster机器人和140个位置的存储库,以实现24小时的检测。

威望模具现在仅仅运行一次参加人员,细胞监督者的职责主要包括准备四个细胞在整个晚上和周末运行。在白天,监事会尝试尽可能多地淘汰电极或钢部件的第一篇文章,并提供检查。然后在存储杂志中堆叠测量和批准的组件,每个单元格都被编程为晚上的运行。

前期的设计工作-公司的模具设计过程是面向自动化的,在模具设计开始之前,与客户一起投入大量的时间完成零件设计。每一项新工作都以生成Solidworks 3D CAD零件模型开始,该模型经过优化,以确保具有合适的草图角度、半径等,以便于成型。斯潘格勒先生说:“我们的设计能力使我们对新客户很有吸引力,因为我们经常能够在模具中挤出更多的蛀牙。”“所需的前期工作有点冒险,但我们发现,当客户看到我们设计改进的结果时,这是值得的。”

模具部件的3D可视化允许设计人员在将设计发送到职位检查之前捕获模具设计问题,他在购买之前复习模具设计。它还在压缩组件制造时间方面得到了回报。在整个设计过程中,在模具设计最终确定之前,批准的组件如刀片将被预先释放到商店。这使得Shop一个头开始加工某些组件。

自动化推动延伸到电极设计。该公司开发了一种基于标准电极形状的3D电极模板的专利工艺。电极设计者选择一个模板,并根据需要的电极形状修改它。这样一来,电极零件打印图纸上的尺寸就会自动生成,每个电极可以节省多达30分钟的绘图时间,并使新员工更容易提高电极设计。

除了自动部件打印生成外,系统还会自动计算电极置换(电极下方的量以允许火花隙)。这消除了机器人或CMM检查员来计算火花间隙并允许它们直接从原始零件CAD绘图工作。该公司的目标是开发类似的自动模板过程,用于设计模具底座和刀片。

自动检查

三坐标测量机的检测程序在零件送到检验室之前就开始编程了。质量检验员Jose Palomares将电极或钢件的3D模型导入到三坐标测量机软件中。这些模型可以从一个包含每个公司工作信息文件夹的中央计算机网络访问。然后,他确定组件的关键测量点,生成检查程序,加载单元的工件传送带,并将工作添加到队列中。

Palomares先生通过创建的文件维护程序自动处理检查数据,该程序将测量数据整合到简单的报告格式。该报告而不是通过大量的零件测量数据涉及大量的零件测量数据而不是发现的那些零件和部分特征,这些功能被发现超出公差。这种自动报告能力每天估计为4小时。

威望模具可能会增加另一个三坐标测量机的检查单元,以增加容量。此外,电火花线切割单元可能很快就会与机器人配对,从而实现无人照管的生产。密切关注瓶颈和集成自动化的可能方法是该模具制造商保持其持续改进的稳定步伐的一种方法。这种有耐心的步伐对威望模具很有帮助,就像传说中的乌龟与野兔赛跑一样。它还提供了证据,证明没有机器人可以取代有创新癖好的技术工人。

在这里了解更多关于供应商的信息:GF Machining Solutions LLC, SolidWorks Corp., System 3R USA, Inc.。

.jpg;width=70;height=70;mode=crop)