拓扑优化如何成为更持久的臀部植入物的关键

髋关节植入物必须支持患者生活方式的机械负载,但也应该避免应力屏蔽。Altair的团队利用仿真,拓扑优化和3D打印来设计满足两种条件的优化髋部杆。

总髋关节替代手术中使用的常规植入物通常预期持续约20年,假设患者大多数在常设和行走等光活动期间主要使用臀部。但越来越多地,患者从臀部植入物中需求得多。今天的髋关节替代候选人正在培训年轻,往往与包括骑自行车,游泳,慢跑和和的生活方式更活跃即使是爬山.为这些非常规患者提供植入物需要非常规的设计和制造方法。

增材制造(AM)可以提供帮助。金属3D打印已经被用于制造钛植入物至少过去十年是这样,并提供定制植入体的大小和形状,以及其刚度、孔隙率和其他属性的能力。3d打印植入物结合了晶格和纹理,允许更好的骨骼生长,帮助患者更快愈合,并确保植入物长期安全。

但我也为臀部植入物提供了另一种潜在的益处:预计它需要定制植入物的植入物。结合拓扑优化,添加剂制造使得可以为特定患者创造更好的拟合,更持久和更高的髋植物。Altair最近的一个案例研究利用公司的仿真工具来设计用于设计髋杆植入物的方法,使这些想法成为实践。

模拟作为设计工具

Altair的团队由玉豪河组成,David Burkhalter,David Durocher和Mak J.Gilbert应用了该公司的软件,开发了改进的髋关节植入物,并在2018年的医疗器械大会上展示了他们的调查结果。他们创建的3D印刷髋·使用拓扑优化原则设计 - 即定义整体设计空间的设计方法,然后填充其战略性,以满足零件的负载,重量和其他要求。当与3D打印的制造能力配对时,拓扑优化部件通常具有有机形状和格子而不是直线和实心形式。由于这种战略材料使用,这些部件通常比其传统的对应物轻。

但要确保这些最终拓扑优化部件会满足性能需求,需要首先定义这些需求的能力。Altair对此需求的答案是其内部的一揽子工具激发软件套房用于在预期的装载条件下模拟零件,单独或作为组件的一部分。用户可以看到给定的几何和材料如何与其周围环境接口并站在预期的使用情况下,收集信息,然后收集可以通知拓扑优化的信息。该软件允许用户模拟现有部分以收集负载数据,例如,然后将后续设计迭代回到模拟中以查看如何发生变化会影响性能。此递归过程使工程师能够使用模拟不仅用于测试最终设计,而是作为设计工具本身。

拓扑优化髋部杆

在重新设计传统的髋关节植入物中,Altair的工程师们旨在创造一个替代方案,可以实现两件事。首先,随着时间的推移,植入物需要支撑患者身体和生活方式所需的机械负荷。但是,还需要满足生物相容性要求,以确保与患者的骨骼的安全界面,同时最小化应力屏蔽,其中骨密度从由植入物引起的骨应力的减少降低。最佳情况下的右侧组合足够的强度但有限的刚度模仿天然骨骼。

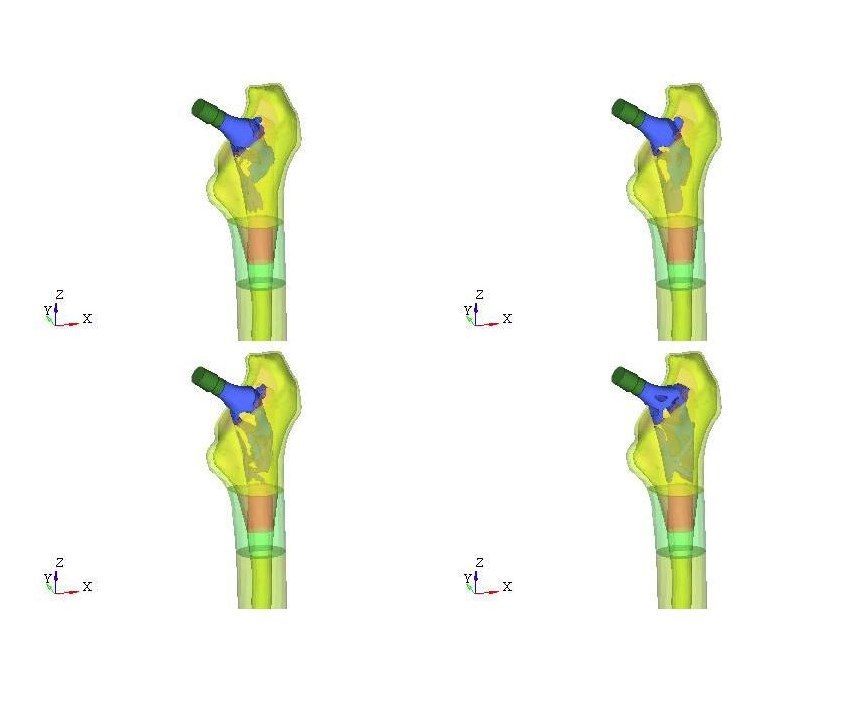

For the case study, the team elected to design a hip stem’s neck that would support loads required for standing up from a sitting position, standing, climbing stairs and jogging, as well as a combined load case.该团队模拟了一种健康的股骨和股骨的仿制钛植入物在这些装载条件下,请致力于应力分布,应变能量和应力屏蔽的变化。该数据有助于通知优化的设计,以更像天然骨骼分布压力和应变,并减少通用植入物的应力屏蔽。

使用通用植入物作为设计空间设计了拓扑优化的植入物,以确保所得到的髋部杆适合人股骨并与当前的手术工具相容。该团队还将设计软件的约束放在设计软件上以控制应变分布和体积分数,将后者限制为小于或等于10,20或30%的偏离通用体积

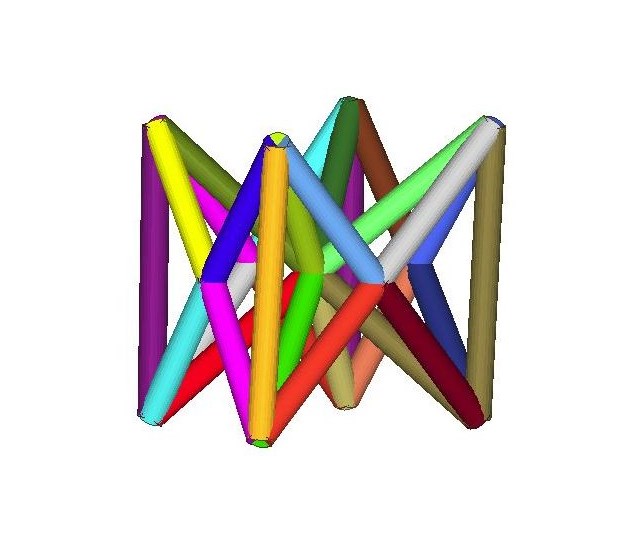

拓扑优化结果确定了植入物的固体和半致密区域,然后团队使用Altair OptiStruct用晶格填充半致密区域。网格被约束以满足疲劳强度要求,同时最小化总体体积以加快制造速度。

选择用于晶格特征的单元电池,其沿多维数据集的四个垂直边缘跟随梁,其中八个角与面部中心和体中心连接。因为植入物旨在在垂直方向上印刷,所以晶格梁的突出角度小于45度,以实现3D打印而不需要支撑结构。电池尺寸范围为4至7毫米;格子优化有助于确定每个晶格梁和韧带的最佳直径。

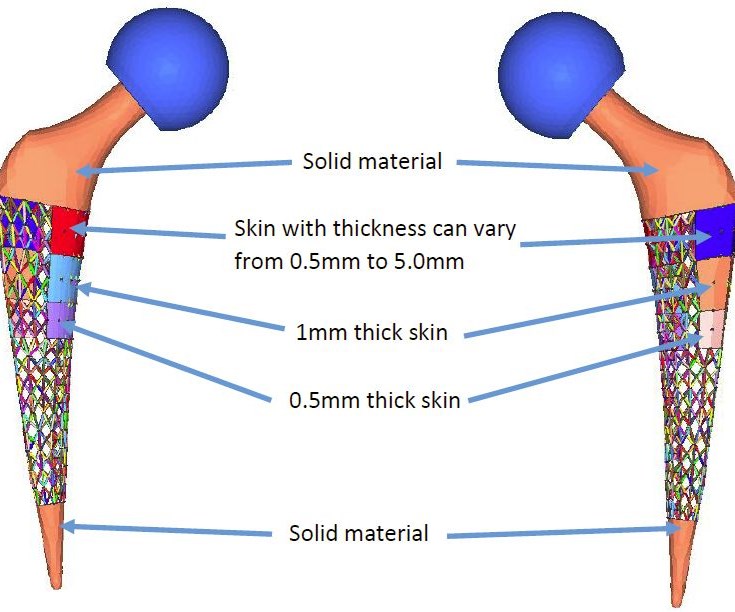

最终的植入物设计采用固体材料,用于髋关节干颈部和底端,在那里生长的骨头可能会给患者带来疼痛。一个可变格子填充中间部分,与皮肤在内侧,以帮助满足疲劳要求。

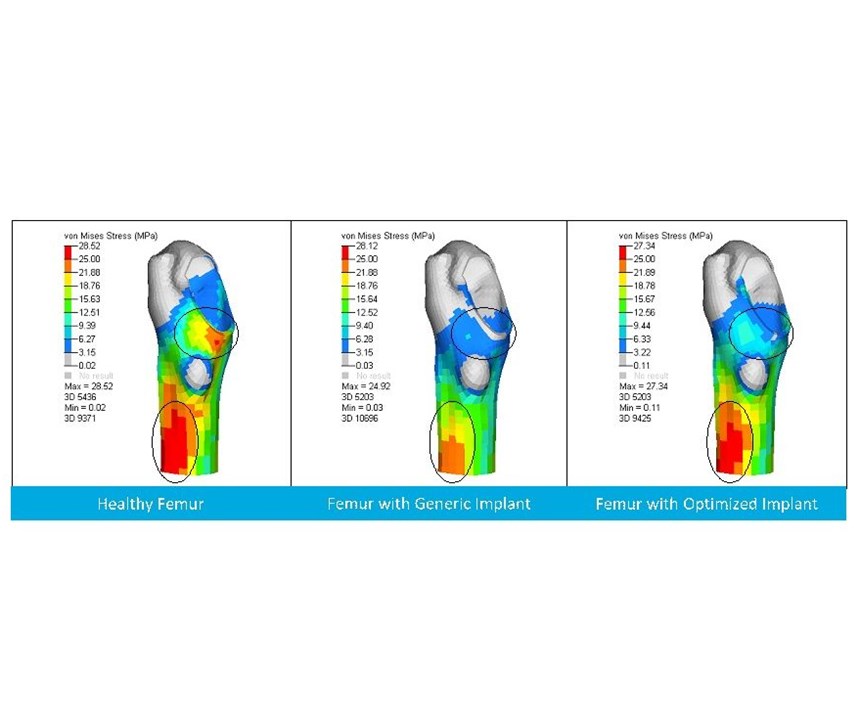

然后,该团队通过负载情况模拟将拓扑优化的植入物设计反馈回来,以比较其与完整股骨和股骨与普通植入物的性能。他们发现,在所有负载情况下,优化后的植入物比普通植入物的应力屏蔽更小。优化后的植入物在所有五种负载情况下平均减少了50.7%的应力屏蔽。在所有负载情况下,阀杆应力保持在575 MPa以下;对于研究中使用的钛级,这意味着大约1000万次循环的耐力极限。

在短期内,这种模拟驱动的种植体设计方法可以帮助减少通用或标准医用种植体的应力屏蔽。但从长期来看,可以使用这种方法设计定制的植入物,根据患者的股骨几何形状和骨骼特征以及他或她的生活方式定制。如果采用3D打印作为生产方法,这些个性化的植入物甚至可以像标准植入物一样快速和经济有效地生产出来。

.jpg;width=70;height=70;mode=crop)