如何在全球公司实施增材制造:5个教训

Flex在全球拥有超过100家工厂和大约20万名员工,在将3D打印技术引入公司运营方面面临着严峻的挑战。公司正在学习的五件事。

我们大多数人都遇到过产品Flex(以前的伟创力公司)甚至不知道。该公司是许多知名家庭和生活方式消费产品的“品牌背后的品牌”,以及从汽车、工业和电子应用到医疗保健、移动和可穿戴设备的各个领域的组件。伟创力在30个国家运营着100多家工厂,员工约20万人。

在这种规模下,转移或中断运营成为一种挑战。在如此规模的全球公司中,你如何传播知识并实施真正的改变?特别是,如何将增材制造(additive manufacturing, AM)引入如此大的企业?

这是摆在Ilan Blaus面前的任务之一。Ilan Blaus是位于以色列莫迪因的全球增材制造部门的负责人。在他担任这个职位的三年半时间里,Blaus和他的AM团队一直在努力解决如何将增材制造带入Flex的全球运营的问题。这样做意味着用3D打印的夹具和夹具、生产工具、替换和备件等扰乱内部流程;但这也意味着将增材制造技术纳入面向客户的功能原型和规模生产。

全球增材制造主管Ilan Blaus正致力于将3D打印和AM技术引入Flex企业的各个层面。照片:Flex

在某种程度上,破坏操作对Flex来说并不是一个新的挑战。近年来,该公司已经从一家生产零部件的合同制造商转变为一家采用(使用该公司的商标术语)“从草图到规模”的方法的公司指的是专注于服务客户的商业策略,从产品设计和开发,到原型设计,生产,甚至供应链优化。

在类似的静脉中,Flex在其服务的主要行业中有一个轨道记录。例如,可以在工业客户服务中开发微电子的进步,但是,例如,该技术可以转化为IOT连接的医疗保健物品或消费者可穿戴物的智能传感器。还通过新的倡议探索六个柱子的工业4.0 - 添加制造,以及自动化,机器到机器通信,模拟,增强现实和商业智能的新举措探索了六个支柱。

但是“加法制造”意味着许多不同的东西,并有可能给像Flex这样的公司带来多种颠覆和好处。在追求这些好处的过程中,Blaus和他的团队正在学习在全球公司中实施增材制造的一些关键经验。这里有五个:

1.集中,但本地化,我是知识。

对于像Flex这样规模的公司来说,在世界各地的每个工厂安装增材制造专业技术是不现实的。但两者都不是将所有的知识都集中在一个中心设施中。该公司找到的解决方案是建立一系列增材制造中心来倡导和支持AM的使用,这些中心战略性地分布在不同的地理区域:美国、墨西哥、以色列和中国。

这些能力中心的中心是研究实验室和用于添加剂制造技术的理由,但它们不仅仅是这一点。它们还是Flex工程师的培训设施,用于分享知识,最佳实践和指南;全球Flex网站的快速原型制作和工具服务提供商;在某些情况下,生产制造商用于最终用品。Flex Sees AM使用扩展一天,利用其通过基于云的软件连接的3D打印容量来构建零件,何时何地何时何地。这些中心正在奠定基础作业,以便在这种分布式制造视觉上提供。

Flex在加州Milipitas的AM实验室配备了几种不同的聚合物平台,包括HP Multi Jet Fusion。这些中心作为培训中心、服务机构和零部件生产商。

2.积极主动地寻找添加剂能解决的问题。

Blaus讲述了一个关于Flex在紧凑的时间内设计和制造一款特殊“智能”产品的故事。该产品由20个不同的复杂部件组成,需要组装在一起。Flex的机械设计工程师对设计进行了重新设计,使所有部件都可以在一项工作中打印,以最低的成本优化最高的质量。AM团队在与客户沟通两天后交付了几个关键组件的基准原型,并在短短几周内完成了一个功能齐全的产品订单。

这是一个关于增材制造(DFAM)设计和3D打印缩短交货时间的引人注目的故事,但他讲述的理由不同:这个机会可能永远不会来到AM团队的第一。原因是什么?设计中心的一位经理在一个内部论坛上发布了这20个原始部件中的一个,寻求用传统工艺设计制造(DFM)的帮助。Blaus碰巧看到了这个问题,于是伸手去拿海报。这一举动最终为整个组装的设计和制造提供了一个解决方案,比其他方式更快、成本更低。他说:“远见和积极主动是必须的。”

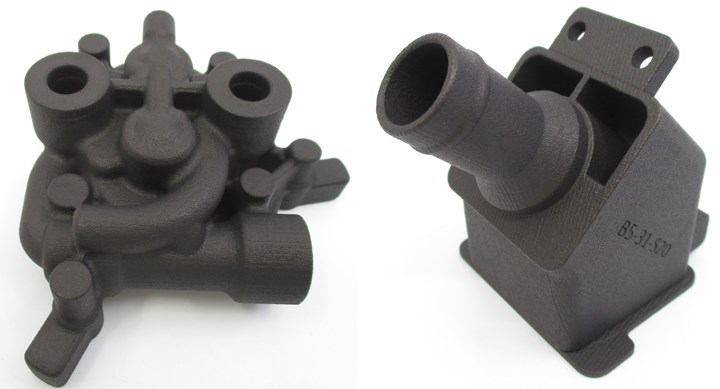

即使是像泵歧管(左)和流体适配器这样的工业部件也可以进行附加制造,但如果在设计阶段就知道这种制造方法,将是最有效的。Blaus的部分职责就是寻找这样的3D打印机会。

3.夹具和固定装置使3D打印可见。

像现在的许多制造商一样,Flex正在利用3D打印来实现工具的目的。几乎每一个生产设施都配备了工业3D打印机,为生产线提供生产工具,机械臂末端工具(EOAT),备件,夹具和夹具的需求。这些东西可能并不华丽,但它们很实用——每天看到它们的使用,是帮助员工掌握3D打印潜力的又一种方式。

工具使3D打印更接近于头脑。

在生产地板上实施3D印刷工具是另一个主动的情况。Flex运行网站扫描为此目的,将AM团队成员带入与员工的设施,并寻找使用3D打印来解决问题的机会,缓解疼痛点并降低成本。除了每日添加价值之外,该工具还会在其他机会出现时使3D打印更接近顶级。

4.传福音与专家。

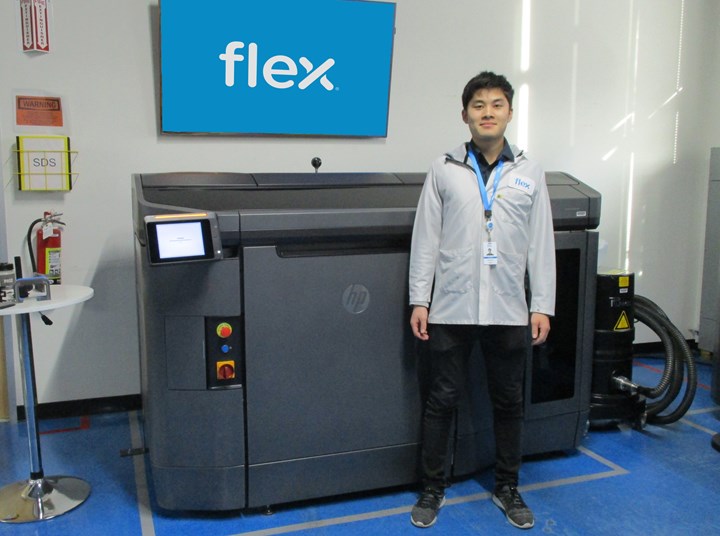

Hironori Baba是Global AM团队的机械设计工程师,他在加州米尔皮塔斯的Flex先进制造中心管理聚合物3D打印实验室。他经常向客户介绍AM,并帮助他们了解其应用的潜力。但出于许多相同的原因,他的角色中同样重要的一部分是与内部团队进行接触。

“我们的部分责任是分享我们的能力,”爸爸说。“我努力积极寻找教学机会。”这意味着要帮助同事理解3D打印节省的成本、时间和其他好处,同时也要明确预期和定义这项技术的局限性。

在米尔皮塔斯先进制造中心的聚合物3D打印实验室,像hiironori Baba这样的全球AM团队成员既是AM专家,也是Flex内部的传道者。

5.抓住客户。

“我们在设计上花费了大量的精力和库存,导致返工,有时甚至是报废和浪费,”Blaus说,并指出,为增材制造而对现有部件进行重新设计可能不是最好的情况。“将已经处于串行生产的产品转换为增材制造应该有明确的商业理由,特别是在投资了模具和基于传统工艺的装配线之后。”

相反,Flex在“sketch to Scale”模型的“sketch”部分看到了新的应用程序和产品的更大机会。如果Flex人员和客户在早期就考虑了,那么以后实现AM工作流将会更加可行和高效。这意味着与设计团队密切合作,发现出现的机会,并寻求与客户的合作。

“当我们开始为增材制造进行设计时,就取得了成功。”

他说:“当我们开始为增材制造进行设计时,就会取得成功。”他解释说,设计是AM的大部分优势可能实现的阶段。“这不仅仅关乎技术,还关乎我们如何将技术和业务联系起来,为客户提供重要价值。”

.jpg;width=70;height=70;mode=crop)