乍一看,机器厂就在后面λ技术这是一家位于辛辛那提的制造公司。它拥有一套垂直加工中心(vmc),工人们忙着从一个工位跳到另一个工位。然而,与大多数商店相比,它相对安静。这是因为大多数vmc实际上并不是在切割材料。

在这种情况下,刀具切割金属时发出的嗡嗡声被液压系统相对较弱的嗡嗡声所取代。眼尖的人可能还会注意到,这些机器的控制装置上没有任何主要数控制造商的标志。它们和附加在改进型五轴机械上的液压泵一样,都是该公司多年来为其客户提供的标志性金属加工工艺——低塑性抛光(LPB)而开发的定制设计。

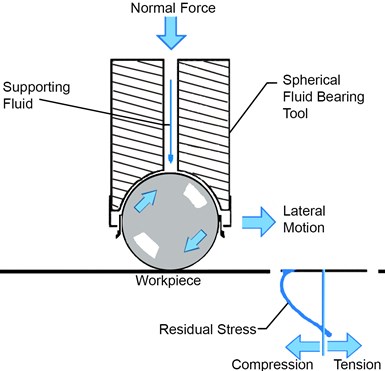

LPB是一种抛光过程,在此过程中,使用Lambda自己设计的流体静压滚子轴承工具施加到工件上的压力刚好超过材料的屈服点。该过程需要广泛的冶金知识,除了抛光工具的位置和压力的精确控制。保持这方面的专业知识使Lambda可以在不显著改变零件形状或公差的情况下显著延长零件的使用寿命。虽然LPB不是一种新的工艺,但近年来已经证明了它的有效性,甚至获得了美国联邦航空管理局(FAA)对商用飞机部件维修和改造的认可。

这一切都源于一次迪士尼世界之旅。

一个起源的故事

Lambda运营经理Michael Prevéy表示,该公司表面处理系统背后的想法是在90年代的一次全家去迪士尼世界的旅行中诞生的。他的父亲,公司的首席执行官和工程总监保罗在未来世界的中心望着湖的另一边Prevéy,看到地球飞船的测地线圆顶突出在水面上。从那个图像中,他构思并发展了他的液体静压抛光工具的想法。

1977年,老先生Prevéy与x射线技术工业应用专家B. D. cullia教授共同创立了Lambda研究集团。它最初专门从事使用x射线衍射和其他技术进行材料测试,主要专注于测量金属和陶瓷的残余应力。在90年代末,Prevéy先生开始基于公司对材料应力的机构知识开发表面处理解决方案。

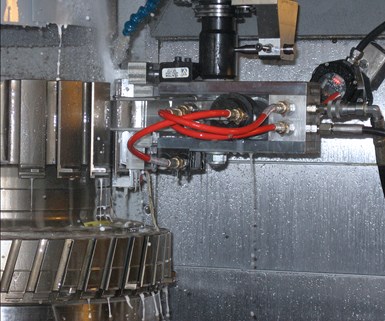

这张图显示了流体静压滚轮抛光工具,它可以对过程进行高度控制。这种控制使该公司施加的压力刚好超过材料塑性变形的屈服点。

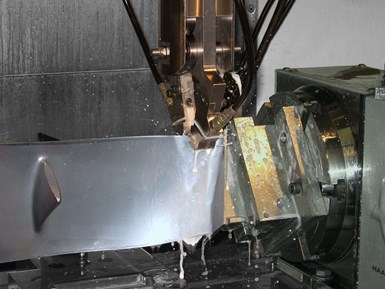

那天在迪士尼设想的抛光工具是静压滚轮抛光机设计。冷却液通过机床的主轴泵入刀具,使用内部液压系统和定制的刀架将滚子轴承固定在合适的位置。该公司表示,一致的压力保持轴承的位置,使过程实现高抛光精度。在开发了LPB工艺后,老先生Pevéy然后成立了第二个部门,表面增强技术,以实现它。通过这个部门,Lambda与其他公司签订合同,对零件进行LPB操作,除了向那些零件数量足够大的客户销售和租赁抛光工具,使专用机床进行抛光经济。

到目前为止,迪士尼还没有要求版税。

到目前为止。

压力,压在钢铁上

“低塑性抛光”中的“塑性”是指塑性变形。让我们来上一堂快速的物理课:变形是指物体在压力下形状的变化。固体既具有弹性变形能力,也具有塑性变形能力,在弹性变形作用下,物体会恢复到原来的形状,在塑性变形作用下,物体会失去原来的形状。材料会弹回形状,除非施加的压力足够大,超过塑性变形的阈值,或屈服点。

此图显示了流体静压滚轮抛光工具。这种控制使该公司施加的压力刚好超过材料塑性变形的屈服点。

与其他抛光工艺一样,LPB通过压缩一层金属来增强零件的强度,使其抗疲劳,防止零件内部产生更深的裂纹。由于该公司的流体静压滚轮抛光工具提供的精度,它能够施加足够的压力,以略微超出屈服点的适当数量。

通过这种程度的控制,该工具避免打破材料的晶格。这是很重要的,因为破碎的晶格,可以由其他表面处理操作,如喷丸,可以恢复正常时,暴露在高温下,失去表面处理的好处。此外,抛光工具被设计用于任何cnc控制的机器,包括机器人,加工中心,车床,甚至五轴机床。这使得该公司能够在其最薄弱的地方加强复杂的轮廓几何部件。

测试你的金属的勇气

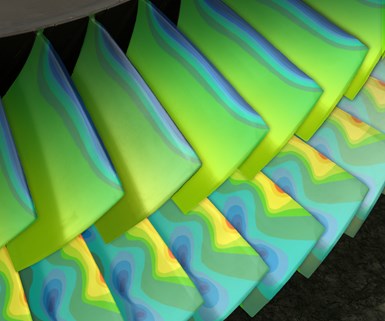

Lambda承担的每一项工作都涉及对材料和压力的完整分析。这里的图片是一个涡轮的有限元分析,它使公司能够识别高应力点。

为给定的应用程序开发LPB流程需要对材料有敏锐的理解。拥有冶金工程和物理学学位的N. Jayaraman博士与Lambda签约,成为其材料专家。他说:“LPB的目标是在零件上雕刻残余应力,以防止裂纹的形成。”为了有效地做到这一点,人们必须知道所使用的任何材料的屈服点。”由于该公司投入了大量资源来了解许多合金的材料性能,它可以抛光各种金属,包括难以加工的金属,如钛和铬镍铁合金。

根据迈克尔Prevéy,了解压力是至关重要的接近抛光应用。他说:“我们产生的压缩在其余部分产生了平衡张力。”“这意味着我们引入的压力在非压缩区域的体积中均匀分布。”随着应力的扩散,零件的体积越大,应力在底层的集中程度越低。相反,体积较小的部件不会分散压力。

为了了解零件的应力,Lambda进行了有限元分析(FEA)。“我们对零件进行全面扫描和有限元分析,”Prevéy先生说。“利用这种方法,我们可以观察部分应力的大小和位置,从而了解抛光在哪里效果最好。”更进一步,Prevéy先生说,该公司可以在抛光过程的多轴功能的辅助下,在零件上雕刻出应力模式。该公司表示,通过绘制三维应力图,可以将许多零件的寿命延长1000倍。

提高产品寿命的定制解决方案

虽然Lambda出售和租赁其LPB工具,但它通常在修改后的vmc上为客户执行抛光操作。它在安装过程中使用预置和触摸探头来保持精度和可靠性,它必须开发自己的定制工具更换器,以满足客户对某些复杂部件的需求,围绕连接工具和液压系统的需求进行设计。由于LPB过程只需要定位和压力,该公司不局限于简单的几何形状,根据应用情况,它可以执行湿式和干式应用

该工具包括定制的末端,其中包含滚子轴承,以及直接插入刀柄和液压系统的主体。液压管贯穿整个体体,将液体输送到顶部,可以通过钩住或延伸来定制,以适应难以到达的几何形状。冷却剂将轴承固定在合适的位置,而不管抛光所需的尖端角度或压力。在抛光过程中,轴承自由滚动,而液压使其保持不变的位置。

Lambda处理美国海军陆战队AV-8B鹞式喷气机的飞马发动机的LPC1叶片。为了加强翼型沿先天后缘,该公司开发了一种围绕翼型挂钩的抛光工具,滚珠轴承从刀架侧向。

Lambda机器许多LPB工具组件在一套Haas vmc上,位于改进的抛光机附近。该公司生产的许多工具都是针对特定应用定制的,例如用于处理美国海军陆战队AV-8B鹞式战斗机的飞马发动机的第一级低压压气机(LPC1)叶片。为了加强LPC1后缘的翼型,该公司开发了一种向后挂钩的抛光工具,滚珠轴承朝向刀架的后方。这种设计使工具能够到达后面的展开边缘的翼型。

“我们做的每一项工作都需要定制,”Prevéy先生说。“我们分析材料,然后测试其应力。之后,我们计划打磨孔道,在必要的点上精确强化,这可能意味着设计定制工具或夹具来达到这些点。”但Prevéy说,结果很有说服力。他说:“上次我们处理的一个零件在疲劳测试中坏掉了,涡轮折断的地方与客户担心的完全不同。”“显然,这部分之前从未持续足够长的时间在那个位置形成裂缝。”

通过实际演示实现FAA认证

LPB流程现在获得了美国联邦航空局(FAA)的AMoC认证。2013年,达美航空公司(Delta Air Lines)在维护MD-88主起落架的成本开始增加时联系了该公司,该公司获得了这一认证。随着时间的推移,振动应力已经导致许多MD-88减震支柱气缸形成裂缝。虽然达美航空已经用阻尼系统对起落架进行了改造,以避免未来形成裂缝,但确保现有裂缝不会导致操作故障需要大量的时间和金钱。此外,更换每个气瓶的费用将超过8万美元。由于现场有很多设备,成本高得令人望而却步。

Lambda与FAA指定的工程代表合作,为MD-88钢瓶提供和测试LPB处理。在测试过程中,Lambda达到或超过了FAA设定的目标,该公司设计了一个机器人系统来处理起落架气缸,而不需要将它们从飞机上移除。这种性能为该工艺赢得了AMoC认证,Delta与Lambda签订了合同,由Lambda处理冲击支柱钢瓶。Lambda表示,达美航空节省了超过1000万美元的检查成本,这还不包括航班延误和部件更换的潜在成本。

相关内容

处理材料短缺

材料供应商讨论应对当今市场供应挑战的策略。

自动化清洁系统提高生产效率

这种旋转篮式洗衣机大大减少了清洗过程中操作人员的数量,也消除了该工作站的瓶颈。

每次切割一微米

当任务是去除非常少量的材料时,这个过程可能是解决办法。