在高速加工中,如果你的工作崩溃了,最快旋转的主轴或精确到微米的轴调整是无用的。作为总裁兼首席运营官吉姆·金,大熊町美国公司(okuma.com)写道,“如果一个价值25万美元的钛发动机外壳在加工过程的四分之三的过程中出现失误,就会引发心脏病发作。”

在2018年底的一次小组讨论中,King表示,从切割中抽出时间并确保整个加工周期的性能的策略越来越依赖于加工中心收集和处理数据的能力,以便在整个零件生产过程中进行实时调整。从同步的换刀伺服,使刀具的变化更快的门打开和关闭,消除了继电器信号中的停顿,任何工作都可以改进,节省时间,无论多小的时间累积起来。

首先,连接

数据连接策略不需要太复杂,King说。像MTConnect (mtconnect.org)这样的开源标准提供了从众多建筑商连接加工中心和生产设备的策略,并使工厂数据以XML的形式可用,数据项定义不会因制造商而变化。数据收集虽然变得更加直接,但很快就会变得难以承受,专家建议一开始就保持简单。识别用例并确定其优先级,如机床监控、作业调度或熄灯生产,然后识别您的机器如何输出数据。评估并与您设备的IT和网络基础设施合作,您可以自己开始连接机器,或者找到软件集成商和工程合作伙伴。

当机床也是一个数据收集器时,开始识别重要参数进行监测就变得相对容易,例如主轴轴承、振动、刀具温度、工作范围内的热和湿度等。“所有这些都能让机械师在长时间内优化他的机器,并更有预制力地操作,”金说。“你可以开始根据单个机器和工作数据做出更好的运营决策。”因此,计划外的停机时间减少了。

然后网络

M-1工具厂位于芝加哥西北部的伊利诺伊州麦克亨利市,由赛车手Martin Ryba于1984年创立,主要生产赛车零部件。该店建立了高质量的声誉,高精密的零件建立在多轴铣削和车削设备,但没有建立成一个大批量生产操作。M-1项目经理Rusty Thielsen说:“我们现在有50台机器,大约40名员工在两栋大楼里,但是我要说我们80%的业务是10个或更少的零件订单。”

M-1机工有14个座位的CAD-CAM软件,在自己的机器上编程自己的零件。人们所期望的是能够将程序发送到M-1的两栋大楼里的任何一台机器上。蒂尔森解释说:“在程序变得越来越大、越来越复杂的时代,这意味着将程序下载到闪存驱动器上,然后将它们直接传送到可用的机器上。”

寻求改进,M-1意识到Cimco,一个数控通信和网络软件供应商,总部位于哥本哈根和中西部的总部在埃尔金,IL. Cimco提供数控编辑器,制造数据收集和制造数据管理软件,Cimco还提供DNC MAX网络软件,M-1通过Cimco本地分销商Shopware Inc.安装的。

“M-1从DNC(分布式数控)软件系统中获得了最大的好处,”Shopware的高级应用工程师和服务协调员Ryan Mermall说。“我们的理想目标是任何拥有数控机床的客户,他们需要找到如何将程序转移到机床上的解决方案,同时有一个系统来备份和组织程序。Cimco支持拥有1 - 4000台机器的客户。”

Mermall解释说,通常情况下,客户可以自动将程序转移到数控设备上。此外,用户可以更严格地控制程序修订和用户权限,谁可以对软件中的主程序做什么。其他强大的功能包括动态联邦和主轴转速调整、参数偏移和高级日志记录和备份/版本控制。

Thielsen说:“现在我们的程序员可以编写程序,并将它们发送到我们大楼内的任何一台机器上,并从中央服务器对它们进行管理。”“程序进入机器的速度更快,程序本身也更可靠。它使我们成为一个更好的商店,更有效率。”

每次M-1增加新设备,该公司就将其添加到Cimco网络。Cimco支持许多控件,包括发那科,哈斯,压铸锌合金,Fagor,等等。结合RS-232通信硬件(“Moxa盒”),M-1已经将其传统设备连接到Cimco。Thielsen说:“我们正在更快更有效地管理更大更复杂的项目。”发送回DNC-NAX的任何程序更改或调整都可以在版本中自动引发或存储在隔离区中。这样可以更严格地跟踪更改或在必要时恢复到以前的版本。“因此,我们的内部不符合情况要低得多,”他补充道。

添加功能

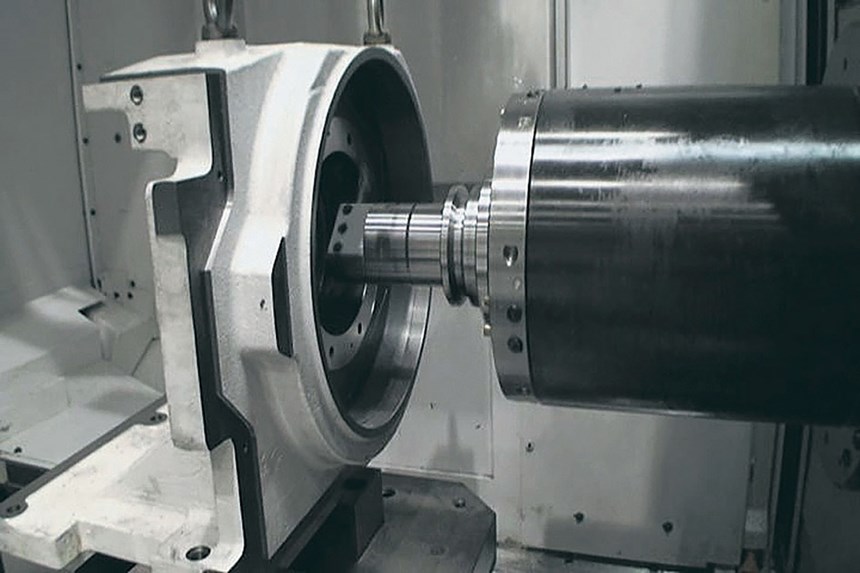

机器设计和控制专家还可以通过增加功能和消除对额外资本设备的需求来加快生产速度,节省选定工作的大量时间和费用。转弯切割是Okuma卧式加工中心提供的一种编程选项,允许机器产生包括圆形和/或角特征的孔和直径。允许用户在标准的水平数控加工功能也发生的同一平台上转向大型,不平衡的部件,消除了特殊用途的机器,工具,夹具或附加组件的需要。阀门、管道和歧管是理想的选择。

它通过同步X和Y圆周运动与加工中心的主轴角度,以确保刀具刃口始终保持其程序轨迹。切路由程序中的g代码开启,并遵循标准的车床编程约定来描述所需的路径。

此外,由于它是一个编程选项,车削提高了卧式加工中心的使用,而没有添加特殊的附件或额外的电机或伺服,增加的重量可能限制其在正常数控加工期间的使用。