组合在一台机器中的不同处理步骤由于有多种原因:它可以节省空间,可以允许多种材料在一个工件中组合,并且可以在单个设置中加工部件。混合机器,包括加工加工制造工艺的混合机器,现在已经在市场上进行了很长一段时间,但是来自Hermle的新系统承诺使用多种材料提前复杂零件的混合制造。

贝特Hermle AG)2013年进入增材制造领域Hermle Maschinenbau GmbH,该公司总部位于慕尼黑附近的Ottobrunn,是一家100%的子公司,提供金属粉末应用工艺(MPA),该工艺在一台机器上结合了五轴加工。该公司使用的是一种混合机器,MPA 40,它有一个粉末应用喷嘴安装在垂直铣削主轴和加热器内置在第四/五轴转台。据Hermle公司董事会成员Franz-Xaver Bernhard称,一种新的机器版本,MPA 42正在被实施的过程中,第一个原型计划在8月底安装。

该设备目前还未上市销售,但除了研发外,Hermle还拥有MPA技术的生产能力,可以为客户提供混合制造的单个组件。伯恩哈德说:“我们的最终目标是出售我们的混合动力机器,但我们还不知道什么时候我们准备好了。”“这个过程非常顺利,我们面临着对混合动力部件的需求超过了我们的交付能力。但到目前为止,这个过程非常复杂,所有不同材料、几何形状等的参数设置都是固定的,我们还无法实现自动化。”

金属粉末(包括热/冷钢,不锈钢,Invar纯铁,铜和青铜)是具有Hermle MPA技术的添加剂制造的基础材料。所施加金属层的物理性质和材料之间的过渡必须满足由制造部件的操作环境定义的高机械和热要求。因此,对使用的每个金属粉末的精确调整是必不可少的。在广泛的测试系列中确定所得材料微结构的性质。除了张力和压缩测试之外,粒子和层粘附,孔隙率和材料夹杂物的信息来自光学显微镜中的研磨检查。

“我们的专家能够使用所有必要的参数设置,但如果我们想在这一刻销售它,我们必须将它们与机器一起出售,”Berhnard说。“它类似于旧天的EDM机器,操作员面临着数百个按钮来设置和调整过程参数。”

微锻造以构建完全密封的材料

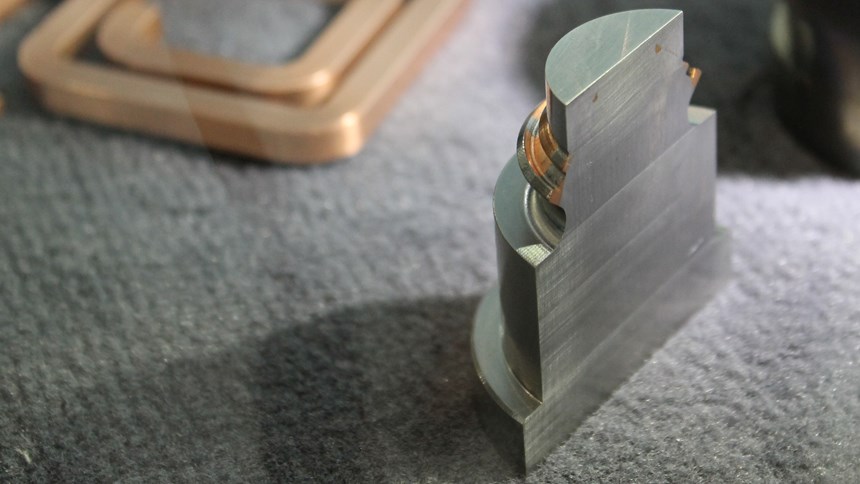

MPA技术是一种金属粉末的热喷涂工艺。这种材料是通过动态压实(或微锻造)来应用的,该过程使用金属粉末、水、电和氧气还原的压缩空气来制造完全密封的材料。当沉积材料时,粒度为25 - 75微米的粉末颗粒通过载气加速到非常高的速度(相当于声速的三倍),并通过“de Laval”喷嘴在1000°C的温度下应用到基材上。该方法的热量、速度和压力导致单个粒子的强烈变形,并导致它们之间的结合接触面。

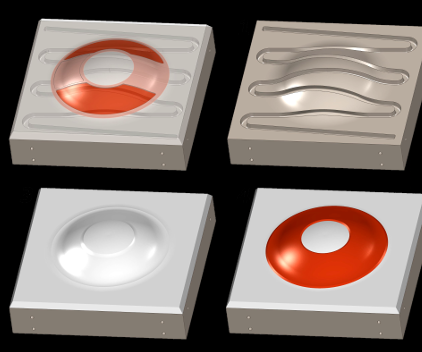

将材料沉积在层中,直到可以铣削的部件的轮廓。在加工轮廓后,重复沉积过程。使用内部CAM开发,Hermle的MPA工作室在五个轴上进行交替沉积和拆卸。可以同时控制多达六个粉末输送机,使功能较多的材料和材料混合物分层多达六种不同的金属。因此,Hermle说,金属部门的过程没有限制。

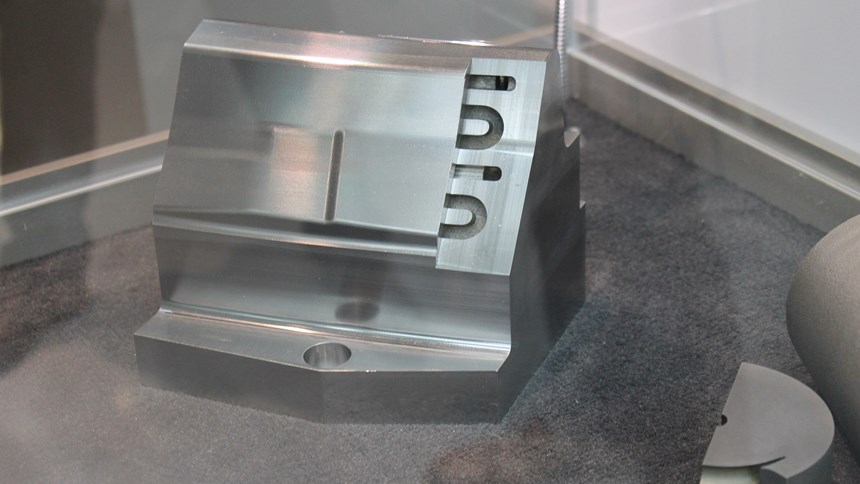

根据赫尔姆勒的说法,MPA技术的优势在于,在与冷却通道、内部腔、凹边轮廓或整体加热丝等腔相结合的自由形状表面的半成品上沉积大量的材料,这些应用是任何其他生成制造工艺都无法覆盖的。一种特殊的填充材料允许创建内部空心区域,沟槽和凹轮廓。这种材料是水溶性的,并在制造过程结束时冲洗出来,以暴露内部几何形状。后续热处理优化了构件的微观组织,保证了构件具有所需的硬度。

不同的材料,比如工具钢外壳内的导热铜芯,也可以制造出来。机床上可制作0.5 × 0.5 m以上、总重量600公斤的工件。此外,与沉积焊接相比,在MPA焊接过程中沉积粉末不是熔合,这意味着在组件中产生的应力非常小。

_wide.jpg;maxWidth=2000;quality=70)