在这里,多纺锤体是活的

虽然多主轴工作的性质随着时间的推移而变化,但是这种技术生产的零件的需求对于这个中西部合同制造商来说仍然强大,这成功地混合了较旧的CAM和新的CNC多主轴机技术。

每个人都有一个舒适区。然而,严格遵守可怕但舒适的“这就是我们始终做到的是如何完成”文化导致许多公司在业务之外或至少到边缘。

印第安纳波利斯的Mitchel&Scott机器公司尚未如此。本第三代合同制造商已应用适当的技术水平,以来自1933年公司成立以来成功为客户服务。

据帕特里克米切尔称,创始人孙子和质量和工程总监,家族企业一直搜索了手头工作的合适技术。这引领公司投资数控多主轴技术,以增强其基于ACME的多主轴部门,但哲学也运送到车间的其他地区。

把店

米切尔先生描述了他的公司,主要是一个车床。“当我在1985年开始时,”他说,“我们有大约50张Acme格栅多主轴,60多个棕色和夏普的单轴。我们真的是一个转向焦点的商店。“

制造柴油机零部件是其核心业务专长。喷油部件、气门机构部件和大量的轴类工作组成了车间的生产组合。这是一个160人的商店,处理的数量从500件到50万件。

今天,商店运行了20张Acmes和13岁棕色和灰色。除了伺服凸轮转换系统的所有两个“布朗尼”之外都是升级的。较旧的机器已被慢慢替换为CNC技术,反映了业务性质的变化。较短的运行,更频繁地改变了LED MITCHEL&SCOTT以及许多其他传统车队进入CNC技术。

去年,米切尔·斯科特机械公司完成了其姐妹厂的整合到一个现在是主要运营总部的校园。“随着ACMES和B&S机器的数量下降,我们能够将两家工厂巩固到一个,这已被证明是效率和物流的巨大帮助,”米歇尔先生说。

根据米切尔先生的说法,该商店的生产效率最大的收益一直处于过程整合 - 从十步过程到一个五步过程。通过使用更有能力的机床技术(如瑞士)等机床技术,例如瑞士人,允许整合单机平台和零件的单个处理,因此可以实现这些增益。

与将作业从一台专门的机器转移到另一台机器不同,这些新机器允许将在单个平台上执行的多个操作组合在一起。mitchell先生说:“我们已经能够通过工作单元将侧钻和轻铣结合到一个流程中。”“工厂处于持续的过程开发模式,将精益原则融入到生产流程中。”

这些发展的司机是增加内部效率。“获得价格上涨的能力几乎不存在,”米歇尔先生说。“因此,我们必须在内部更高效,以维持合理的利润率。最终,这些举措对我们和客户来说非常好。“

过程整合导致Mitchel&Scott更好的劳动效率。Mitchel先生引用了一份在布朗尼身上消隐的工作,去了一个两个操作的钻头/轻敲中心,然后去了一项手动去毛刺操作,现在已经完成了一家公司的CNS瑞士机器。合并有效地帮助处理两个问题:降低劳动力成本并允许已雇用培训的劳动力用于更高的价值工作。

向好的方向转变

几乎精密机械零件行业的每一家企业都受到了将工作外包给外国制造商的影响。米切尔&斯科特律师事务所也未能幸免。然而,这一趋势正在逆转,美国制造企业正从中受益。

米切尔说:“大约从2010年中期开始,我们看到现有客户和新客户外包的理由都发生了变化。”“我们的几家新客户都是将业务外包给中国的跨国公司,他们告诉我们,如果他们有一种零部件在美国组装,然后再将组装运往中国,现在他们正在寻找国内供应商。这里的制造成本现在有足够的竞争力,足以抵消中国曾经提供的任何优势,此外,在大洋彼岸做生意是一场物流噩梦。”

因此,为什么MITCHEL&SCOTT的客户的实现是,为什么在中国制作一些东西,在这里发货,然后将其运送回中国的最终组装?这个不成立。现在,这些公司正在美国在这里寻找一个很好的供应商。他们可以访问并直接沟通,这是帮助燃料公司看到的一些重新工作。

多轴做得很好

公司范围内的效率驱动器也带到多主轴部门。“我们目前在我们的ACME上运行的工作对我们来说表现不错,其中一些是我们从外包回来的工作,”米歇尔说。“他们是我们的高批量工作,目前没有零件,没有彻底运行更有效且一致地运行。这些机器为我们做了他们设计的东西 - 只是坐在那里,每天都在跑,做好零件。“

至于寻找想在凸轮机工作的人这一看似普遍存在的问题,米切尔说,他们很幸运地找到了对这项技术的挑战感兴趣的年轻员工。“我们会告诉应聘者是否/何时有合适的工作,幸运的是,我们找到了几位乐于接受这份工作的优秀人才,他们意识到这不是一份‘脑死亡’的工作;你必须知道你在做什么。它包括数学、冶金、物理和机械技能,许多求职者都不会把这些技能与工厂的工作联系起来。

但是,在当今的生产环境中,ACMES有局限性。Mitchel&Scott希望带入内部,特别是汽车工作的许多新工作超出了这些机器的能力。追求新的多主轴工作是Mitchel&Scott决定投资CNC多主轴机器的主要贡献者。

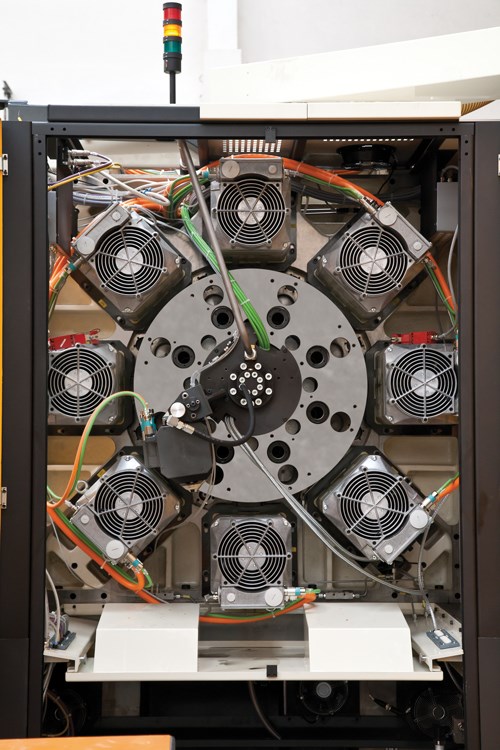

公司选择了保证美国(印第安纳波利斯,印第安纳州)的最新数控多主轴。米切尔和斯科特有两台机器,一台642型,六轴,42毫米的机器和一台867型,八轴,67毫米的机器。

为了保持公司的工艺整合动力,投资于新的多轴机床,通过允许多轴机床在一次处理中执行操作,而在Acme上需要二次或第三次操作,从而扩展了多轴机床的加工能力。这种能力也可以转化为更复杂和紧密公差工作的能力。

为什么使用数控多主轴?

新一代CNC多主轴机器,如可从ZPS America提供的,并不是真正设计用于直接更换凸轮机。相反,它们代表了一个新的机床类,允许商店用他们通过改善吞吐量效率来重新考虑传统流程和实践,以利用如何降低生产成本。

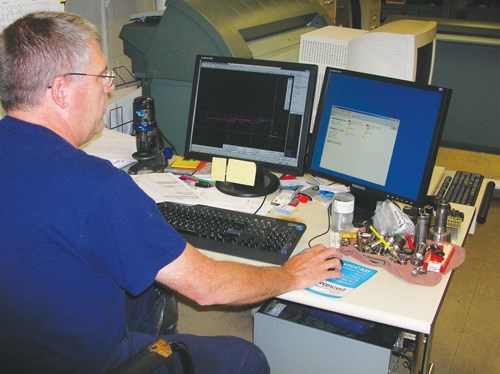

可编程性是这些改进效率的主要促进因素。交叉滑动和结束滑动行程是可编程的,可以通过输入偏移量到控制。更改是通过电子方式进行的。此外,当成形工具不实用时,复合滑轨可以用于单点车削。米切尔说:“由于工件的复杂性,我们对多轴和大多数瑞士机器进行离线编程,然后根据需要下载程序。”

在凸轮机床中,无论是五主轴、六主轴还是八主轴,主轴的转速设置是折衷的。没有实用的方法来优化每个主轴转速,以满足在该工位进行的操作。

完整的CNC多轴具有独立可编程的主轴,可以实现可与刀具载玻片匹配的理想转速。单独的这种能力允许改进的表面表面处理和更严格的公差。

虽然可编程主轴是CNC多主轴的标志,但是构建器接近每个主轴的独立速度的工程挑战,同时允许主轴滚筒从不同角度向站索取到站。大多数选择用于每个车站的滚筒中的直接驱动电机。

每个电机都必须提供电源,因此每个电机都需要一个布线脐带。通过在360度或使用保持滚筒的滑环以360度反向滚动来保持动力,使得允许鼓的电力偏转。

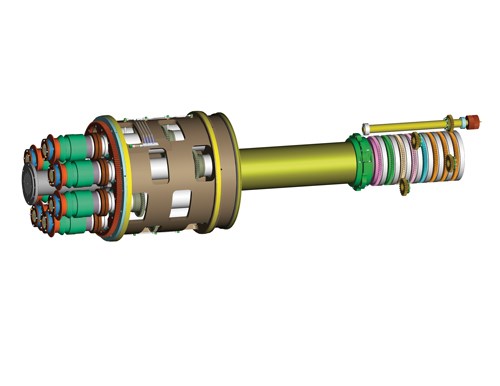

ZPS机器使用第三种方法来解决这个问题。不是使用直接驱动,鼓式电机,驱动电机(八个中的六个)是附加在机器尾架末端的外围。由于这些电机是固定的,不与滚筒指数,脐带问题解决。

使用从尾部沿尾部运行到滚筒的同心驱动轴传递到主轴鼓。这些轴中的每一个直接从驱动马达连接到其单独的主轴,并且是完全可编程的。该驱动系统可为扭矩提供2比1的机械优势。随着驱动电机远离主轴滚筒,不需要滚筒间冷却。在这些机器上处理良好的零件种类通常需要更少的转弯,更远的钻孔,攻丝,滚动和铣削操作而不是传统的多锭。处理复杂工件是Mitchel&Scott如何应用其CNC多主轴。

对于多任务机器的生产量有点高的商店,数控多轴很好地填补了账单。该平台在操作灵活性和快速转换与连续加工的优势。

专用和可用

Mitchel&Scott目前在连续运行的专用作业上使用它的两个ZPS CNC多主轴。“我们通过新的客户,新的工作和生产的新的CNC机器对这些新的CNC机器进行了合理的,该专用产品创造了增加的能力,”米歇尔先生说。

作业的细节是保密的,但由于复杂性和单个处理的需要,它们在CNC上运行。作业的卷足以允许机器在模型642和24/5的情况下运行24/7,用于模型867。

这些零件的检查是100%完成使用机器人和激光测量的机器旁边。“从机器到包装盒是我们在这些岗位上竞争的方式,”米切尔说。“我们考虑使用传统的单轴机床技术,估计需要6到8台单轴机床和一个垂直加工中心才能满足生产。考虑到这一点,数控多轴是无需动脑的。”

“我们将这些机器专用于一个客户的工作,”米歇尔先生说。“但如果需要CNC可用性是一件好事。这就像洞里的王牌。“

相关内容

布朗和夏普部门的变形

该工厂需要最大限度地提高机器利用率并降低劳动力成本。它始于升级其部门417棕色和夏普单轴螺丝机。

自林肯以来制作锁

150年来,挂锁制造商Wilson Bohanan只做了一件事,而且做得很好。跨越了工业革命的大部分时间,该公司通过适应产品和工艺的变化而生存下来并取得了繁荣,这一点可以从该公司最近安装的数控多轴机床上得到证明。

竞争多主轴

对于许多大批量应用,多主轴自动化是生产加工的合适技术。越来越多地,生产效率被较短的运行工作的形式和更高的公差更改了商店的需求。本文介绍了一个OEM所采取的一些步骤,以解决其多主轴机器和其工具的快速改变问题。