| 7分钟阅读

硬变成磨削的替代品

对于想要简化零件加工的商店来说,硬车削是一种成本有效的选择。

硬车削通常定义为在车床或车削中心上车削硬度大于45HRC的零件或杆座。由于表面粗糙度可以达到Rmax/Rz=1.6s,硬车削通常被认为是磨削操作的替代或作为磨削前工序。硬车削最常用于表面硬度在45HRC至68HRC甚至更高的后热处理零件。

“硬转向”过程与“软转向”过程有许多共同的基本原理。与任何新的应用程序一样,硬转弯有一个学习曲线,但基本原则遵循的是相同的转弯操作,通常在商店中执行的今天。这使它比研磨具有内在的优势,研磨需要特定的知识和经验,而不是所有的机械师都具备。虽然任何新工艺都可以学习,但今天的大多数机械师和程序员将更容易吸收艰苦的车削过程,而不是磨削。

正确的应用程序

虽然硬盘可以实现令人印象深刻的结果,但它不是通常通过研磨完成的所有部件的替代方案。抛光镜面饰面的Rz = 0.3〜0.8z,通过单独的硬盘可以通过研磨来实现。磨削具有能够实现与硬盘硬盘相比达到更高的圆度和圆柱形精度的额外优点。然而,由于部件通常可以在单个夹持中完成,因此硬转弯部件通常在其接地对应物中显示出优异的同心度和垂直特性。

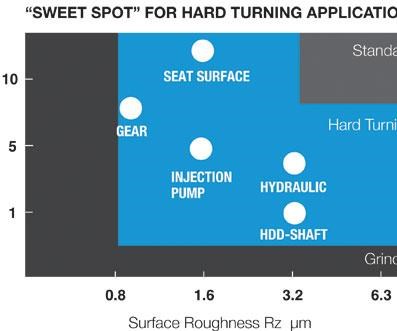

硬转向应用的“甜点”是具有0.5至12微米之间的圆度精度要求的部件,RZ 0.8微米和RZ 7.0微米之间的表面粗糙度要求(参见第26页的图表)。这包括各种部件,例如齿轮,注射泵部件,液压元件,座椅表面和硬盘驱动轴。

与磨削相比,硬车削的成本优势是很多的。显而易见的成本优势是资本设备的成本降低,因为数控车削中心通常比磨床便宜。此外,可能需要几种类型的磨床来完成能够在单个车削中心上完成的操作,进一步降低设备成本的可能性。

如上所述,转动中心可以在单个夹持中完成ID转动,OD转动,锥形转动和凹槽。除了提高大方形,同心度和直线度的准确性之外,这也大大减少了周期和设置时间。还可以执行高精度穿线操作,与离线线程操作相比,保证与其他部件特征的同心度。

硬车削也允许完成半径和自由曲面。磨削过程需要一个定制的砂轮,这是耗时的生产,或高度定制的磨床,可能是昂贵的。

除了将多个操作组合成一个的固有成本优势之外,硬盘循环时间比较短于可比转动操作。在硬盘运行中可以更快地消除金属,并且可以使用CBN和陶瓷切削工具进行高速转动。更换磨轮也耗时,而在转向中心上切换刀片可以快速。转动中心的部件加载和卸载时间也更短,而且转向中心通常更容易自动化以获得额外的生产率。

硬车削工艺的一些特点降低了环境影响以及成本。车削中心比磨床消耗更少的电力,减少了电力消耗和每月的电费。硬车削通常是干式的,既减少了冷却剂的成本,也不需要冷却剂的处理。硬翻产生易于回收的芯片,而研磨产生的污泥必须经过昂贵的分离过程或作为工业废料处理。

正确的机器

由于精度和表面光洁度是硬车削零件的基本要求,并不是所有的车床和车削中心都适合硬车削应用。除了能够满足刀具的速度要求,用于硬车削的机器必须保持热稳定性,刚性和精度随着时间的推移。

避免热堆积对于精密加工至关重要。需要采取特别小心以确保产生的热量不仅从切削刃转移,而且它也不会驻留在机器内并妥协精度。为了解决这个问题,Miyano设计了它的GN-3200硬车机,带有对称的机架和床。机翼式备件具有设计,允许主轴增长,而不会部分质量和准确性降低。内置主轴还包含自动冷却系统,以保持恒定温度。最后,应该使用冷却剂,冷却剂罐与机器分离,将热冷却剂保持远离铸件,并防止该热量传递到机体。

对高精度零件来说,热不是唯一的威胁;抑制振动对于硬车削零件也是必不可少的。一个刚性的机器铸造是开始。此外,燕尾滑轨提供比直线导轨结构更高的刚性,公司在所有GN系列机器上使用燕尾滑轨。它们是手工刮除的,不仅为了精度,而且为了阻尼性能。作为额外的振动预防措施,内置的主轴和内置的传感器是无带的,以实现平稳的旋转和最小的振动。短悬挑和刚性的工具安装也需要最小化振动。

高精度定位是硬车削应用的附加机器要求。在GN-3200上,X轴上的刀具和Z轴上的主轴独立滑动,消除了传统上与车削中心相关的复合公差问题。转塔在X轴上移动,主轴在Z轴上移动的单滑块结构,提高了跟踪精度,运动损失几乎为零。GN系列机床还可精确控制滑轨润滑油的排放,确保机床具有高负荷、高精度车削的能力。此外,控制功能的输入公差只有0.1微米(4百万分之一)。这些特点,加上非常高精度的主轴轴承,帮助机器保持定位精度和产生更好的抛光后的一次切割紧公差零件。

正确的工具

硬车削的关键好处之一是,下货架的刀片可以用于几乎任何硬车削操作。然而,CBN, PCBN和陶瓷刀片可能是昂贵的,特别是与相对低成本的砂轮相比。但不要让高成本的插入吓退了您的硬车削过程,因为高模具成本很快抵消了加工时间和更换时间的减少。

CBN和PCBN是零件高于55HRC零件的理想切削刀具材料。CBN是最硬的材料之一,仅次于钻石。它是制造材料,在与用于合成金刚石的条件相似的条件下合成。然而,与金刚石切割工具不同,CBN在较高温度下表明稳定性增加。CBN还用于制造PCBN,通过将CBN颗粒烧结成硬质,坚韧和热稳定的材料而形成的复合材料。

由于其不可思议的耐磨性,CBN和PCBN刀具在硬车削应用中比硬质合金的寿命长一个很大的因素。然而,它们非常脆弱,因此,除了切割深度较小的精加工作业外,不适合其他任何作业。

陶瓷切削工具比CBN和PCBN便宜得多,而且由于其保持锋利切削刃的能力,还能提供出色的表面光洁度。它们通常比CBN和PCBN具有更高的韧性,使它们更适合于45-55 HRC范围内的硬车削材料。然而,与CBN和PCBN相似,它们是脆性的,不适合中断切割、粗加工或半精加工。

CBN、PCBN和陶瓷刀片的几何形状和涂层可以在个别应用中选择最佳性能。无论选择什么刀具,一个准确和刚性的刀柄对过程也是必不可少的。保持最小的凸模长度,以减少振动,提高零件光洁度,最大限度地延长刀具寿命。

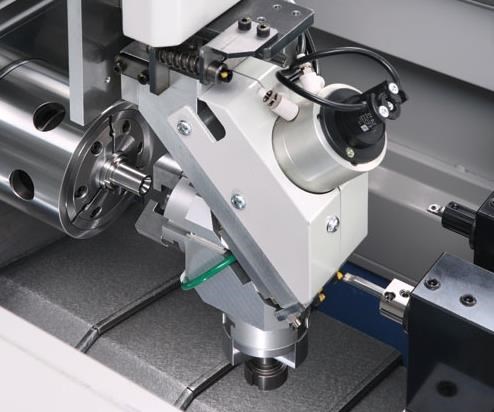

即使这些刀具可以提供Rmax/Rz=1.6s的表面光泽度,进给车痕(类似于螺纹的峰值和低谷)仍然留在表面。对于油封接触面,这可能是一个问题,其中的谷可能导致油泄漏,或轴承滚动表面,其中的峰可能导致轴承材料脱落。为了在车削中心获得更好的表面光洁度,可以使用薄膜型磨削单元来实现小于Rz0.8微米的表面光洁度。薄膜型磨削装置用于车削带有从动转塔的中心,并像从动工具一样附在刀具转塔上。他们使用各种抛光膜来研磨硬车削留下的峰值,提供类似于传统研磨方法的表面抛光。

硬转弯的好处

虽然硬盘不适合所有研磨操作的替代方案,但耗尽的设置时间,更快的周期时间和较低的设备成本的潜在成本太大而无法忽视。由于它与标准转向过程共享许多基本面,因此硬路扭转具有能够轻松地融入到大多数商店的额外好处。通过有点帮助选择合适的应用,正确的机器和正确的工具,硬转弯可以快速提高各种紧密公差应用的盈利能力。