硬铣削的数字

这里有一些速度,进给率和切削深度的生产硬铣削过程。

切换到一个新的和不同的加工方法的问题是,你的旧的和建立的期望可能不再帮助你。

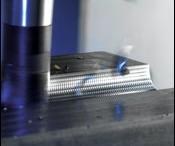

许多车间已经通过高速加工实现硬铣削,作为在加工中心生成复杂模具和模具形式的一种方式,而不需要电火花加工和手工加工。然而,用小工具快速、轻切的加工硬钢并不是许多车间习惯于加工这些零件的方式。对于没有这种硬铣削经验的车间来说,切割速度到底有多快?光是如何通过的?假设车间有适合这个过程的机床和刀具,车间如何找到切削参数,将有效地生成光滑的表面和精确的细节的硬钢?

William G. Howard Jr.,牧野的立式加工中心产品线经理,写了一本关于硬铣削的书——Hanser Gardner出版社的《高速,硬铣削解决方案》。他还在最近的技术博览会上详细介绍了硬铣削的过程,这是在密歇根州奥本山牧野的模具/模具总部举行的。在他提供的技巧中,有一些找到正确的硬铣削加工参数的经验法则。

这些参数并不是整个过程(因此才需要这本书)。此外,刀具制造商可能会提供比这些更高效、更具体的参数,他说。然而,如果商店有更高性能的计算机和更高性能的工具,在缺乏实验和专家建议提供更具体的参数,下面给出的范围和方程应该给商店有效应用硬铣一个好的起点。

速度

在硬铣削过程中以多快的速度切割取决于所涉及的硬度。使用这些范围作为起点:

| 工件切割 | 硬度速度范围 |

| 高达45 HRC | 600至1000 SFM |

| 45-58 HRC | 400至600 SFM |

| 60 + HRC | 200至400 SFM |

当然,主轴转速(每分钟转数)等于“sfm”(每分钟表面英尺)的值,这将由工具的直径决定。因为刀具可能很小,需要一个快速的主轴来实现这个切削速度范围。

使用球鼻立铣刀硬铣削复杂的模具和模具表面只会使高速的需要更有可能。当球鼻工具在较轻的轴向深度切割时,该工具不会在其全直径上切割。要确定所需的rpm值,以实现所需的sfm值与这样的工具,使用工具的有效直径,这是计算公式在图1。

进给速率

切屑载荷,或每齿进给速度,可以近似地作为工具的实际直径的函数。对于硬铣削进料速率的起始点,使用以下范围:

| 工件硬度 | IPT进给速率 |

| 高达45 HRC | 工具直径的3% - 4% |

| 45-58 HRC | 工具直径的2 - 3% |

| 60 + HRC | 工具直径的1 - 2% |

这些进给速度假定一个标准的工具长度。如果由于硬磨特性难以达到而需要加长工具,则可能需要较低的进给速度。

深度削减

在某一点上,“跨越”和“下降”的切割深度同样取决于材料的硬度。影响步进(或径向切削深度)的一个更重要的因素可能是所需的零件表面光洁度。

这些是在硬铣削过程中应采用的最大切削深度:

| 工件硬度 | 深度的减少 |

| 高达45 HRC | 径向:50% 直径的工具 轴向:10% 直径的工具 |

| 45-58 HRC | 径向:45% 直径的工具 轴向:7% 直径的工具 |

| 60 + HRC | 径向:45% 直径的工具 轴向:5% 直径的工具 |

这些最大值保证了工具的使用寿命。然而,当硬铣削的目的也是表面的光滑性,甚至可能需要更轻的径向深度。

表面光洁度要求本身可以用来计算这个较轻的跨越值。这是因为表面光洁度值是通道之间尖端高度的指示,而使用球鼻工具可以从球的半径计算出相邻通道之间的尖端高度。

使用球鼻工具的径向切削深度与表面光洁度的关系式如图2所示。

余弦项反映了加工牵伸角或锥形或倾斜表面的可能性。“A”是工具与成角表面之间的平均啮合角。例如,如果一个0.25英寸直径的工具(0.125英寸的半径)被用来实现一个RMS表面光洁度40微英寸的平均接触角为45度,然后球风的平方根计算8×0.125×0.00004,乘以cos 45度。这相当于0.0044英寸,大约是工具直径的1.8%。用这个方程来确定为了满足苛刻的表面光洁度要求,可能需要多小的径向切削深度。

进给速度也影响表面光洁度。随着工具的前进,每个切削刃的通过创造了自己的“尖端”。因此,如果目标是光滑的表面,那么计算径向深度的极限值也应该作为刀具每齿进给速度的上限。

.jpg;width=70;height=70;mode=crop)