以上幻灯片中所示的通过专用无心研磨单元的部件不是关节镜下的剃须管,但它们也可能是。这些样品在尺寸、形状和材料上具有可比性,并符合与真实世界中的同类产品相同的严格规范,这些样品非常适合用于演示几乎适用于任何关节镜剃须刀制造商的工艺。“交钥匙研磨”专业公司Glebar的总裁约翰•班纳扬(John Bannayan)是这么说的。该公司为医疗制造商开发了这种电池,这些制造商因各种设置和质量问题而受挫。利用质量数据反馈循环,自动校正,自动研磨过程可以每20秒生产一个6- 8英寸长的零件,一件接一件。

零件处理之外的挑战

关节镜剃须刀有各种尺寸和配置,一般由两根不锈钢管组成,一根装在另一根里面。当内胎旋转时,在一端精确形成的切削刃通过外胎侧面相应的开口刮掉少量骨头或组织。确保碎片以10000转/分的速度通过内部无害地冲洗掉,需要保持旋转的内管和静止的外管之间的间隙紧密至0.0005英寸。

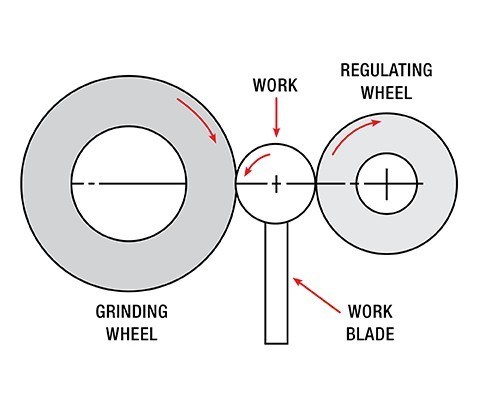

外管可以相对容易和有效地研磨在一个通进的无心过程中,在这个过程中,工作通过机器的研磨和调节轮,并进入料仓或其他部件收集器。内胎就不那么宽容了。这些部件具有多个锥形直径和一个圆形的附加尖端,通常由较硬的材料制成,包括多达30个混合半径,作为进料磨削过程的一部分,这些部件必须放置在工作支架上,并从工作支架上抬起。

在格列巴的细胞概念中,这一过程始于一个步进器,它将内胎毛坯(带有较硬的材料尖端)传送到一个机器人手臂上,然后将内胎毛坯带到机器上。格列巴的无心GT-610数控一次研磨整个管道,从轴上去除0.012英寸的库存,从精确轮廓的尖端去除0.004英寸,在下游的操作将形成切割边缘。模拟真实世界的要求,样品部分要求严格的公差:304v不锈钢管的三个直径部分的±0.0002英寸,沿其长度每0.125英寸测量一次。表面光洁度为9 Ra,壁厚控制在±0.001英寸内。

班纳扬说,自动磨管的主要挑战与装卸无关。有或没有零件处理自动化,大量的修整都需要周期性的过程中断,在修整过程中,镶钻轧辊将砂轮重新塑造成所需零件轮廓的镜像。修整包括测量零件,调整修整程序以纠正任何偏差,并在后续零件上重复,直到满足规格要求。

这些规范越严格,这个修正周期就会变得越频繁、要求越高,可能需要数小时的CAD/CAM编程,而电池却处于闲置状态。“这不是像车刀,知道半径的工具基本上告诉你材料的数量将被删除,“Bannayan先生解释道的本质穿保税,砂轮磨料颗粒构成的,并称diamond-plated酱卷功能类似的建设。“每次修整砂轮时,修整辊、工具和工具成形之间的关系就会发生变化。”关节镜剃须刀制造商没有时间处理这种并发症。

一个自我修正的过程

格列巴对这些耗时的校正周期的答案是P4K,这是一种激光扫描系统,可以测量磨后的管径。定制软件分析检测数据,并将修整程序调整直接发送到CNC,消除了手动编程的需要。多亏了这个系统,这个过程可以自我纠正,只耽误了实际修整车轮所需的时间。班纳扬说:“两三个换装周期后,就恢复正常了。”

P4K可能适用于任何长的圆柱形部件(或多个较短的部件),它是在20世纪90年代早期开发的,用于特定的应用:心血管导丝。这些元件长达16英尺,外科医生在将支架插入动脉和静脉的过程中使用这些元件。它们的特点是多种锥形,过渡直径和精确形状的尖端几何形状小到0.002英寸直径-要求类似于剃须刀内胎。

Bannayan先生说,同样地,导丝和内管都可以作为检查视觉系统的好材料。然而,这种工作的性质通常限制了这些视觉系统的高倍放大,小视野的检查,只有一部分的部分。对于关节镜剃须刀制造商来说,这种做法还在自动化过程中增加了另一个手动操作。相比之下,当零件通过伺服驱动平台上的激光直径计滑动时,P4K每秒处理9000多个读数,每0.00003英寸实时匹配长度和直径读数。“这一切都与可重复性有关,”他在谈到这些应用程序所需的丰富数据集时表示。“我们本质上是对数据进行过采样,以最小化测量误差的可能性。”

适合工作的机器

磨后检查并不是计量数据反馈循环促进自动过程修正的唯一例子。该单元还具有研磨前检查功能:在机器人拾取阶梯进料器之前,一个长度计测量阶梯进料器顶部的每个部件。

这种预磨检查是至关重要的,因为管和尖端之间的连接有一个公差。Bannayan先生说,由此产生的长度变化(通常在0.001到0.015英寸之间)可能会导致管壁破裂和其他问题,因为某些零件不能与修整过的砂轮轮廓精确对齐。磨前长度检测反馈到CNC,自动调整磨床的工作支撑刀片。这款GT-610-CNC配件可以横向移动,以确保车轮和工件之间的正确对准,他说,这种能力通常用于关节镜下的剃须管尖端和控制各种紧固件部件头部后方的半径。

尽管无心研磨并不是关节镜剃刀管的唯一手段,Glebar认为这些发展使它成为一个更有吸引力的选择。自动检测,自动修整和自动补偿长度变化,制造商可以享受固有的效率和精度的这一过程,而不影响产量。“它可以将多个业务合并为一个,这可能会降低成本,提高质量,”Bannayan先生说。

相关内容

用于骨螺钉的六角孔成型

精密公差和高质量的表面光洁度是成功加工的关键。为了满足钛合金和不锈钢骨螺丝的这种要求,加工深度在0.080和0.150英寸之间,哈赛萨维奇公司(Turners Falls,马萨诸塞州)最近开发了一种分度拉刀工艺,使用瑞士型数控车床上的四点或两点冲床拉刀。

抓紧线程旋转的优势

事实证明,安装在这家骨螺丝制造商的瑞士螺丝机上的螺纹旋转附件是该公司混合螺丝尺寸和运行数量的正确处方。

带自动刀具磨损补偿的单道珩磨系统

单道次珩磨,也称为金刚石孔定径,是一种很好的方法,以经济地生产零件时,孔小或有薄壁构件需要珩磨。