研磨至完成:增材制造的后处理解决方案

3D打印金属零件通常特点是很少的库存剩余的精加工。研磨可能是满足最终公差的有效解决方案。磨料技术供应商研究研磨作为AM的补充。

增材制造(AM)在航空航天和医疗市场的使用增加,促进了对增材零件表面的不断增长的需求,以满足最终的应用要求。由于增材制造过程能够生产接近净形状的部件,通常只有很少的库存来提供最终的抛光。通过减少浪费,这有利于整个制造过程,但这也意味着后续的加工过程有有限的空间后处理错误和不一致。因此,后处理需要在实现零件公差和表面质量方面保持一致。这篇文章将演示研磨提供了一个有效的选择与增材制造时,紧密的公差和更精细的表面处理要求。与铣削和车削等其他传统材料去除工艺相比,研磨通常能提供最佳的表面质量和表面完整性特征。为了进一步了解增材制造的精加工,特别是它可能适用于航空航天中使用的镍基高温合金组件,圣戈班诺顿|公司的工程师对加材制造的因科乃尔718样品进行了精加工磨削研究。工程师们正在寻找三个相关问题的答案:

- 添加剂制造组件的最小库存/体积是多少?

- 用最新一代的研磨砂轮研磨添加制造的部件,可以获得什么范围的表面饰面?

- 如果有的话,是什么影响表面残余应力对AM组件后精加工?

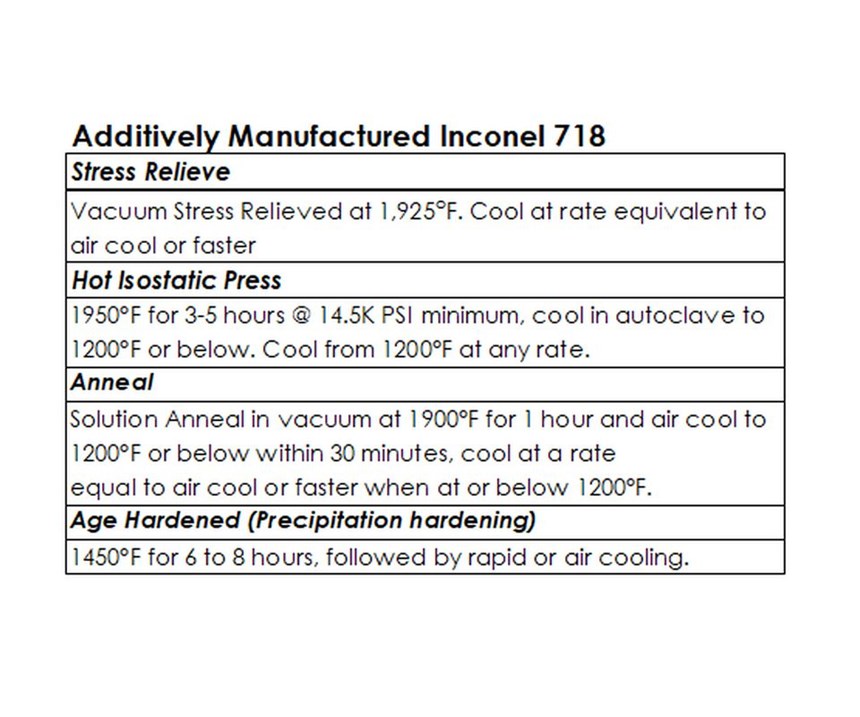

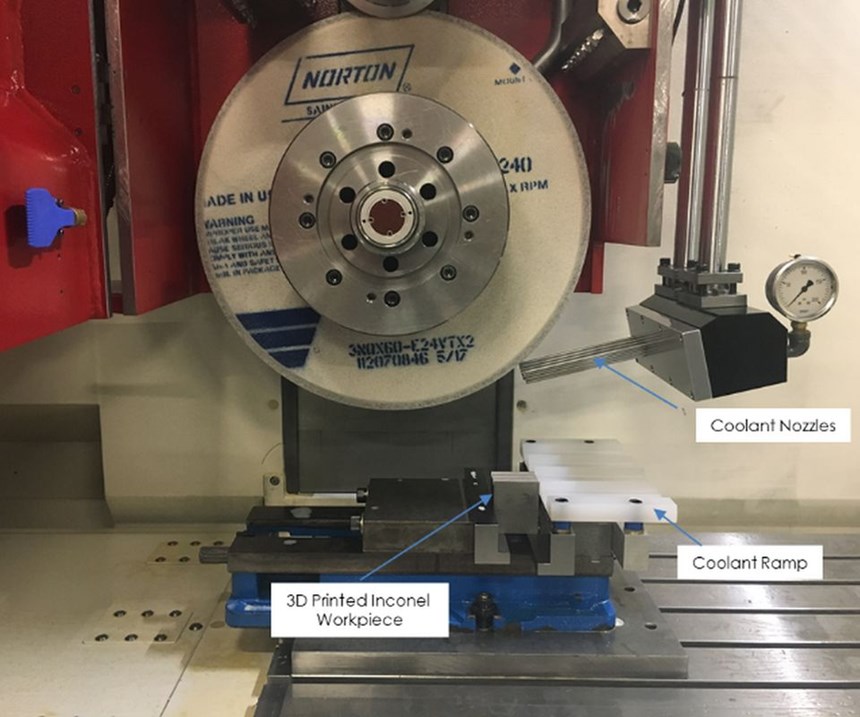

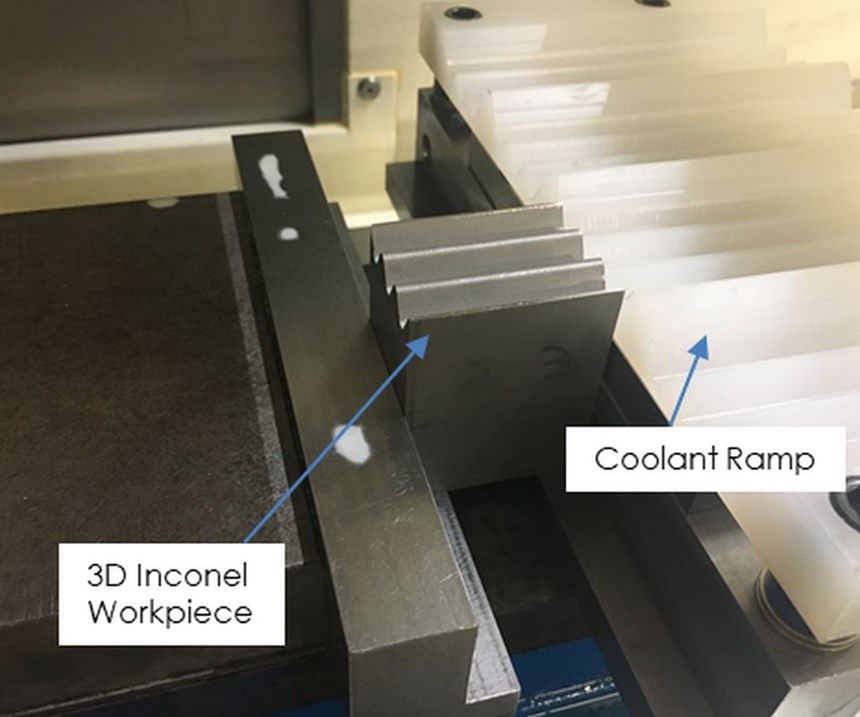

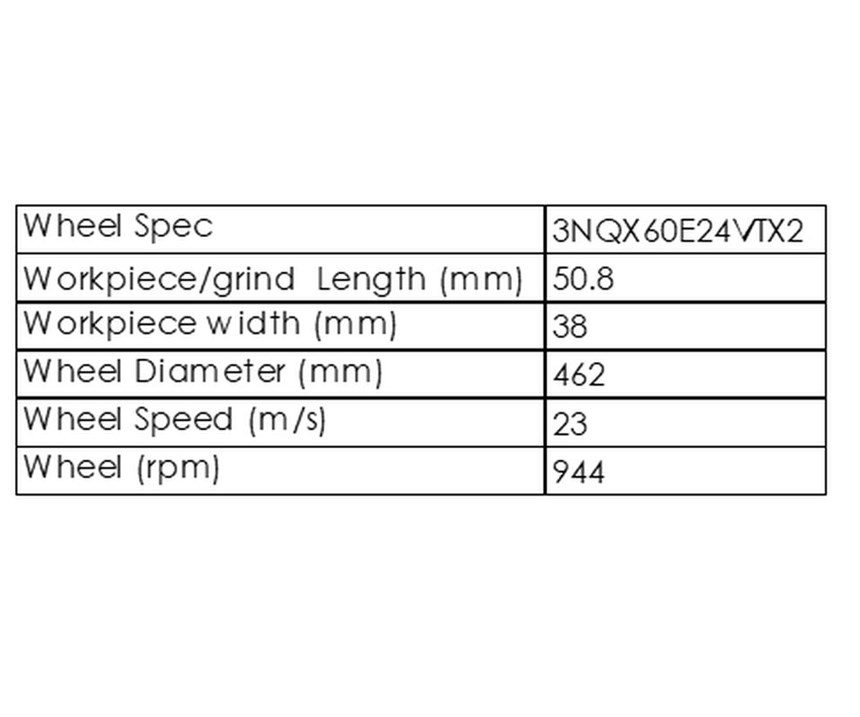

采用直接金属激光烧结(dls)工艺制备的AM IN718样品来自Stratasys direct Manufacturing。图1显示了AM试样的图像。增材制造后,试样进行介质喷砂处理,经过应力消除、热等静压、固溶处理/退火和沉淀硬化。表1显示了所用的热处理参数。试样的硬度为40 HRC。然后在位于诺顿|圣戈班希金斯研磨技术中心的Magerle MFP-125.50.65爬行进给磨床上使用诺顿NQX60E24VTX2砂轮进行研磨。图2和图3显示了测试设置的图片。

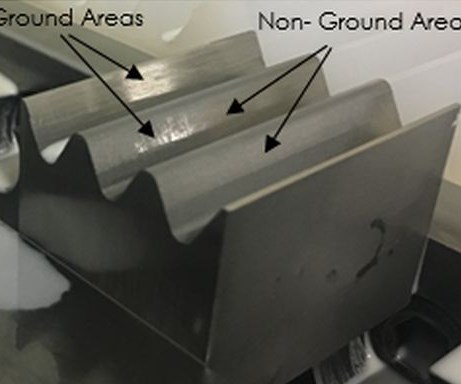

首先,几个区域的切割深度逐渐增加,以确定需要清除的最小库存,以清洁添加的制造表面。每次研磨到特定的切割深度后,观察表面是否存在视觉缺陷。图4显示了在这一系列试验中被部分清洗的标本的图像。试验结果确定,为了消除与增材制造工艺相关的任何几何不一致和表面缺陷,需要从组件上去除大约0.30 - 0.45 mm的库存。

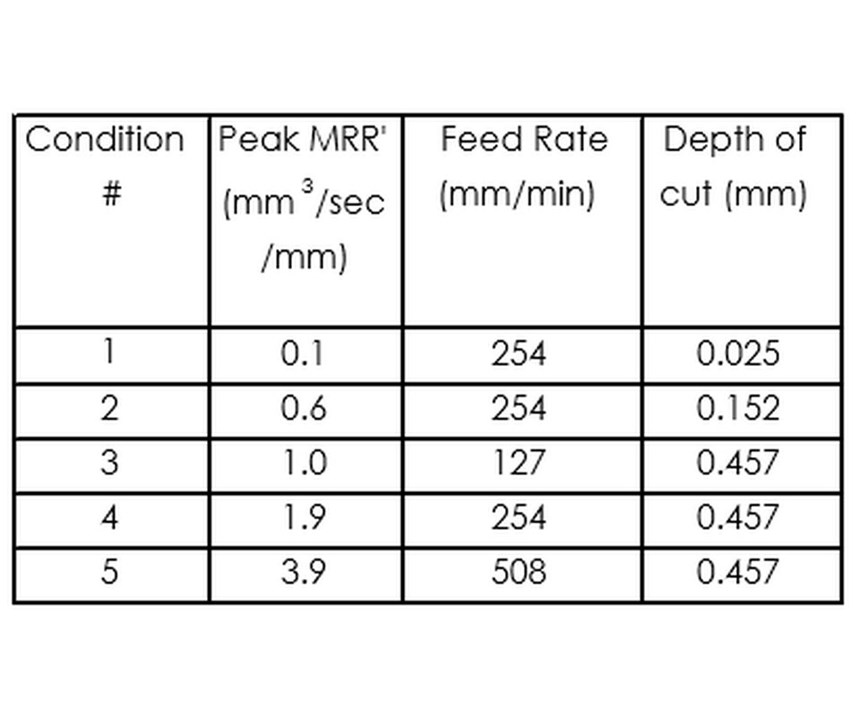

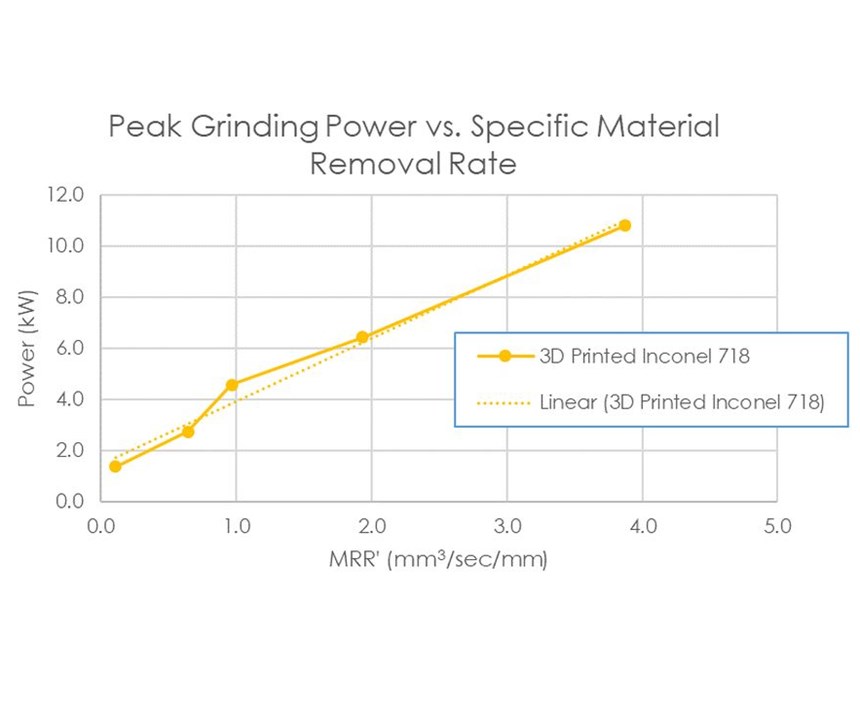

对于这个测试,研磨长度为50.8毫米,车轮直径为462毫米,操作速度为23米/秒。(见表2)。表2和表3记录了试验细节和研究中使用的磨削条件。在0.1 mm范围内测试了五种特定材料的去除率(MRRs)3./秒。/毫米至3.9毫米3./秒。MRR可以通过改变进给量(mm/min.)或切割深度(mm)来调整。测试了多种材料去除率,以评估低至中等mrr对表面光洁度和磨削功率的影响。虽然镍基合金如铬镍铁合金718可以使用现代工程磨料以较高的去除率进行研磨,但基于目前工业过程中用于完成标准铬镍铁合金工件的典型精加工率,本研究中选择的mrr较低。基于标准(非am)工件的磨削,预期结果是,随着MRR的增加,随着磨削功率的增加,磨削工件的表面光洁度(Ra)增加或变粗。

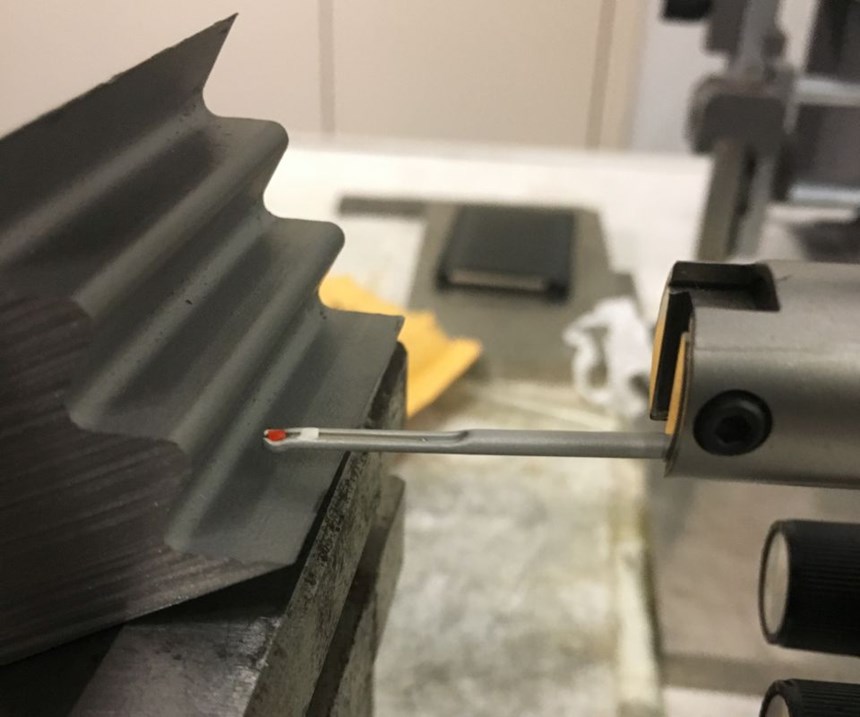

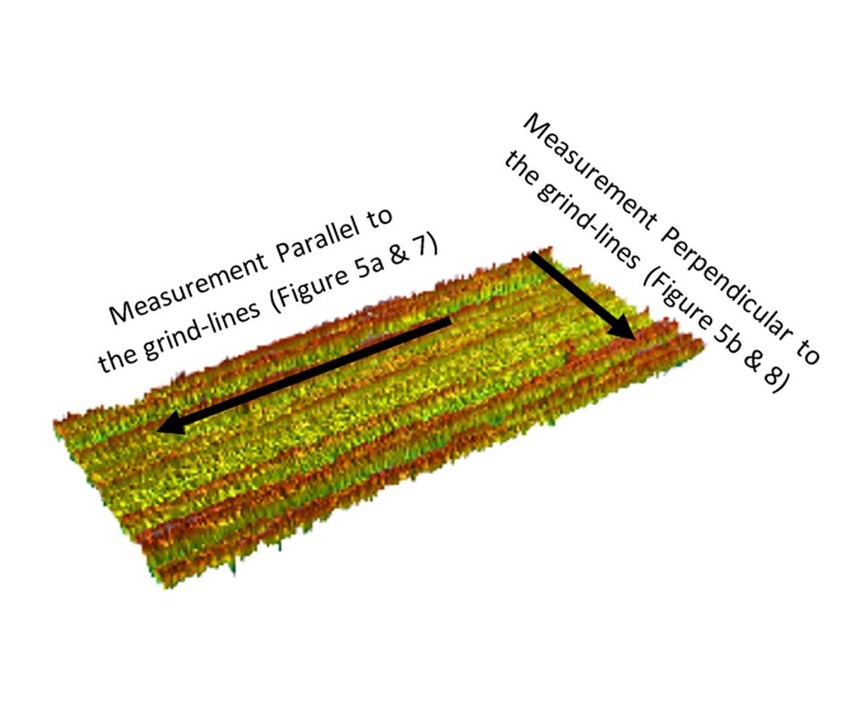

使用联邦接触轮廓仪5000系统测量了磨削前后工件的表面光洁度。在工件的几个位置和两个方向上进行了测量(图5a和5b)。在多个地点也进行了非接触式轮廓仪表面测量(图6)。

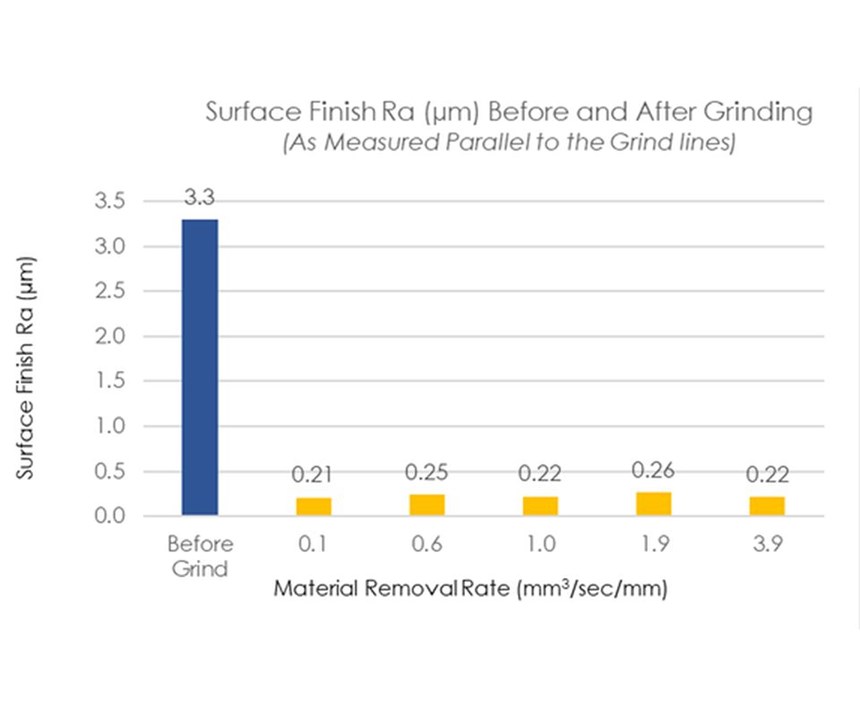

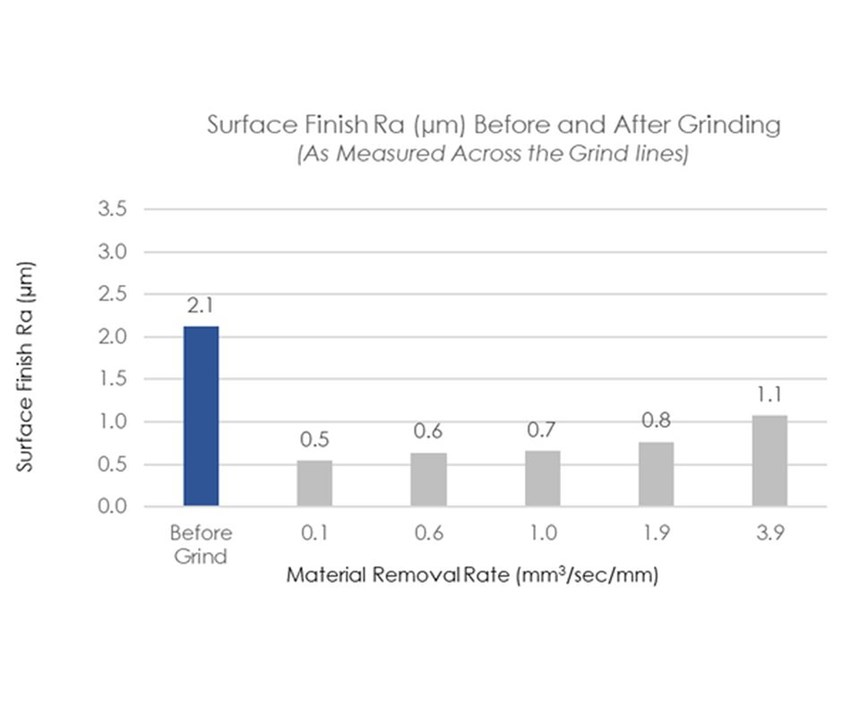

研磨前对AM材料表面光洁度的评估发现,根据测量方向的不同,其差异相当大(如图7和8所示)。当纵向测量(图5a)时,平均光洁度为3.3微米Ra,当横向测量(图5b)时,平均光洁度为2.1微米Ra。当测量标准的铸态铬镍铁718材料时,通常不会观察到这种巨大的差异。这似乎与3D制造方法有关,但具体原因目前尚不清楚。

使用接触轮廓仪测量地面光洁度的传统方法是测量与研磨线垂直的痕迹,而不是测量与研磨线平行的痕迹。本研究测量了与研磨线平行和垂直方向的表面光洁度。然后将研磨后的结果与研磨前的纵向和横向测量结果进行比较,如图7和图8所示。

重要的是要了解,当测量与研磨线垂直方向的地面表面时,触针在研磨线的峰值和谷底处移动。然而,在平行方向测量时,触针与研磨线平行移动,从不越过峰值和低谷(图6)。因此,与平行方向测量相比,本研究中垂直测量的表面光洁度明显更高(更粗糙),正如预期的那样(图7和8)。

对AM材料磨削前和磨削后表面光洁度的评估发现,磨削显著改善了表面光洁度。这对平行方向和垂直方向的测量都成立。平行方向测量时,磨削前的平均表面光洁度为3.3微米Ra,磨削后为0.21微米Ra(图7)。垂直磨削方向测量时,磨削前的平均表面光洁度为2.1微米Ra,磨削后的平均表面光洁度为0.5微米Ra(图8)。

添加样品还使用Nanovea 3D表面轮廓仪,白光色差技术进行分析,以获得表面特征的可视化表示。图9是AM试样在磨削前、“接收”状态和磨削后的三维表面图。在这个测试中,在“收到”条件下的AM样品被玻璃介质炸毁,以从表面去除高峰。在磨削后的表面图上可见的线是磨削操作的铺设线。如果对零件的性能和质量有至关重要的要求,可以使用具有更细研磨颗粒的砂轮或其他研磨产品,如工程砂带,进一步减少层线,生成超抛光表面。

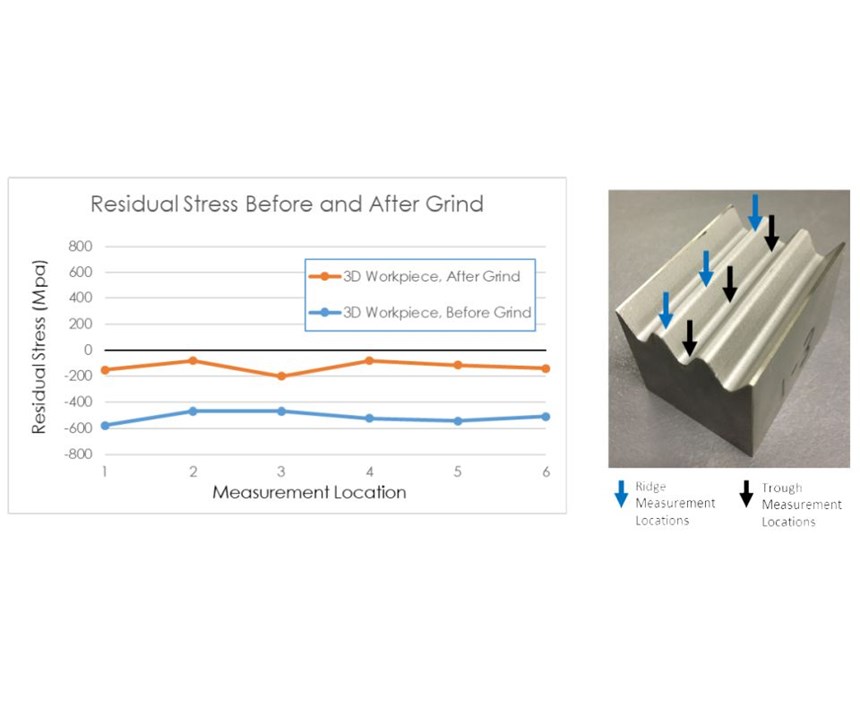

为了了解磨削对AM IN718试样整体表面完整性的影响,采用布鲁克- axs D8 Discover微衍射仪测量了试样在“接收”条件下和磨削后的表面残余应力。在同一试件的6个不同位置对两种条件下的测量结果进行比较(图10)证明,在“接收时”和“磨后”条件下,近表面残余应力均为负/压。这是精加工后的典型零件,近表面残余应力是压缩性质的,这种效果往往通过延缓表面裂纹扩展来提高疲劳寿命。

在本研究中,测量了所有五种材料去除率的磨削功率。图11显示,随着MRR的增加,磨削功率也会增加。这种行为是大多数研磨操作的典型表现。最低速率为0.1毫米3./秒。/mm时,磨矿过程的峰值功率汲取为1.4 kW。最高材料去除率为3.9 mm3./秒。/mm时,磨削功率为10.8 kW。

本研究的结果证明,添加制造的镍基高温合金(如铬镍铁合金718)的精加工磨削可以成功地实现表面粗糙度的降低,在平行磨削线测量时,表面粗糙度降低约94%,在垂直磨削线测量时,表面粗糙度降低约34%。如果需要,可以使用具有更细研磨颗粒的砂轮或其他研磨产品,如工程砂带,产生超抛光表面。它还表明,大约需要从组件上去除0.30至0.45毫米的库存,以产生改进的表面光洁度,并清除任何与3D制造过程相关的几何不一致。最小库存要求是添加剂制造商的关键信息,因为他们努力使AM组件尽可能接近接近净形状,以达到成本效益。此外,残余应力数据表明,磨削后的表面应力是压应力,这表明对减缓表面裂纹扩展,从而延长制造零件的疲劳寿命有有利的影响。