生成设计为微移动FUV带来重量和成本节约

来自Arcimoto的“有趣的效用车”已经在生产中,并且已经轻巧。但是,在换取添加剂制造的仅30天后,公司发现了主要组成部分,仍然可以使产品变得更加简单。

我可以证明乐趣。在我访问俄勒冈州尤金的Arcimoto,我得驾驶有趣的效用车辆(FUV)。该公司开发了一种针对我们驾驶汽车最常见的方式量身定制的车辆。现在,除本文介绍的情况下,FUV也需要针对其目的量身定制的部件。

Mark Frohnmayer是Arcimoto的创始人。“我们并不试图改变人们的行为,”他说。“我们只是试图为他们已经在做的工作建立更好的工具。”

马克•弗隆迈尔(Mark Frohnmayer)创立公司的原因之一,就是希望解决此类低效问题Arcimoto

自去年以来,FUV一直全部生产。该车辆是在公司的尤金工厂制造的。

现在,增材制造(AM)似乎有可能让这款车变得更好。也就是说,AM将使它更加节能,以及易于制造阿尔奇莫托位于俄勒冈州尤金市的工厂内Frohnmayer的目标是将汽车的重量降至1100磅,他的目标似乎已经达到了极限——它投入生产和上市时的重量都是1300磅——直到与增材制造专家的一次会面,他才发现了新的可能性。通过生成式设计重新设计汽车的某些部件,可以减少重量,并通过将以前的焊接件整合成完整、牢固的部件来简化生产。

与此同时,这种重新设计也为FUV带来了更多的“乐趣”。生成设计所生产的组件与其他汽车部件相比看起来就像FUV与其他汽车相比一样奇怪。

在这张照片和图片跟随是悬浮部件重新设计通过生成设计。这个轮毂载体和转向节从一个重2.7公斤的9件钢焊接件,变成了一个重1.7公斤的3D打印钢单件。每台FUV有两个这样的部件。照片:Paramatters。

司机真正在做什么

Arcimoto一直致力于FUV,该FUV于去年年底投入生产,已经有十多年了。这款车经过了多次迭代,但弗龙迈耶希望公司能够为司机和城市带来什么,他的愿景没有改变。

“汽车是惊人的;他们一次能载五到七个人几百英里,”他说,“但汽车的功能和我们每天实际使用它们的方式之间存在着巨大的脱节。”他指出,与五到七个人几百英里不同,90%的汽车旅行搭载一到两个人(79%是单人),严格来说,市内旅行是常态——平均每天行驶30英里。”这种脱节造成了大量的低效率,”他说。它浪费空间(道路和停车场),浪费时间(交通拥堵和找个停车的地方),浪费能源(因为移动车辆所需的燃料对我们的出行来说太大了)。

但该怎么办?在传统的汽车和高尔夫球车之间,基本上没有中间 - 他描述的断开的答案。FUV填补了这个差距。由于对充电寿命的再生制动,两座汽车可以在一枚电池电量上旅行约100英里,并且它具有内陆驾驶和加热座椅的速度和加速度和加热座椅和舒适的握把。货物盒为我们通常在旅行中运输的购买和包装提供空间,因为再次,大多数旅行都不要求汽车行李箱的整个卷。

Arcimoto还推出了针对第一个响应者而定制的FUV型号和交付。照片:Arcimoto。

“我们并不试图改变人们的行为;我们只是试图为他们已经在做的工作建立一个更好的工具,“他说。还有一个更便宜的。FUV的贴纸价格为19,900美元,较低价格的基础型号正在开发。同时,为护理人员等第一响应者推出了汽车版本,另一个版本已被引入交付,以扩大的货物容量代替第二个座位。

这些车辆均在俄勒冈州制造,包括机加工、焊接和组装在内的生产过程均在该公司的尤金工厂内进行。到2020年3月,该公司已经生产了100多台。该公司发现,生产流程不一定优化,因为零件设计不一定优化。事实上,弗龙迈耶最近做出了一个令人惊讶的发现,他对汽车尺寸过大的回答目前包括那些本身尺寸过大的部件,以满足其需要。

他花了有限元分析和添加剂制造来揭示这一点。

30天12磅

关于超重部件的发现源于另一位企业家。Avi Reichental是3D Systems的前首席执行官,也是多个与增层制造相关的初创公司的联合创始人,其中包括ParaMatters,这是一个基于云的设计平台,包括用于生成设计的CogniCAD软件。Reichental在去年的一个筹款活动中遇到了Frohnmayer,这是他第一次有机会驾驶FUV。Frohnmayer告诉Reichental他的目标是使汽车更轻,后者提供了他的猜测,FUV的一些部件可能过大。一些可见的悬挂部件显然显得过于笨重。Reichental决定加入Arcimoto的努力,以改善汽车,看到AM可能采取多远的减重。这项工作才刚刚开始,而且是从这些悬挂组件开始的。

后摆臂由11件钢焊件(重9.5 kg)变为一体铸铝件(重6.5 kg)。铸件需要3D打印模式。照片:Paramatters。

这是安装在FUV上的生成设计的后摆臂。照片:Paramatters。

当前形式的部件的设计和制造方式与其他部件几乎一直以来的设计和制造方式相同,设计工程师根据最直接的连接形式选择它们的形状,然后用焊接来实现这个设计。很少(或可能)考虑到重量。

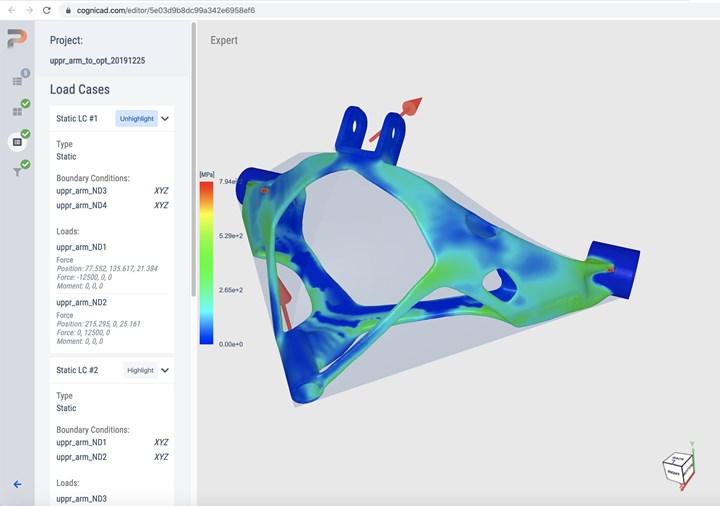

相比之下,在生成设计中,设计师并不选择形式。相反,设计师会从这个层面上后退一步,只定义部件的要求,包括连接点、材料和部件必须承载的负载。通过有限元分析的迭代计算,实现了能够以最少的材料和质量满足这些要求的形式。以这种方式设计出来的各种形式是违反直觉的,甚至令人吃惊的是,它们偏离了工业形式,而倾向于在自然中发现的形式。自然,似乎也在反复设计,以达到最优的形式。

在上部控制臂(每个FUV两个)上,用铸铝替换钢焊接件,每个部件的重量节省了200克。更大的节省是减少了焊接步骤的成本。照片:Paramatters。

重物说,“我们总是听到,随着添加剂制造,'复杂性是免费的,但为什么我们不释放这种自由?答案是传统的CAD工具,不太让我们在那里。因此,我们的系统所做的是在云上放置设计算法,允许一些繁重的计算在到达生成部件设计时发生在10或15分钟内发生。“

增材制造和生成设计相结合,因为最终的形式通常只能使用AM来产生。当然,这是真实的与FUV悬挂部件,迄今已重新设计与CogniCAD。左右轮毂载体和转向节部件在EOS直接金属激光烧结(DMLS)机器上3D打印MS1钢,与它们能够替代的9件焊接相比,共节省4.4磅。其他部分-左和右上控制臂和后摆动臂-太大,可使用DMLS机器,但仍然使用AM。Sharebot的熔融灯丝制造(FFF) 3D打印机将这些部件制成聚合物版本,用作熔模铸造铝的牺牲图案。可添加的生成设计铸件比它们能够替换的部件额外节省了7.9磅。

这些部件尚未投入生产。通过添加剂来减轻体重的研究才刚刚开始,而悬浮部分的成功仅仅是前30天努力的成果。这些成功表明,要去除的体积有多大,找到多余的重量有多容易,即使是在一个看起来已经流线型化的产品中。

在生成性设计中,设计师不确定形式;迭代计算可以做到这一点。相反,设计师定义表单需要满足的要求。生成性设计的目标是找到能够以最少的材料和质量满足这些需求的形式。插图:参数

制造过程也是如此。俄勒冈州的工厂组织干净、紧凑、快速、精干,但这里的运营是否尽可能高效?在看到生成性设计和加性制造的成功时,弗龙迈耶被其不仅在减轻重量方面,而且在简化生产方面的潜力所震撼。他以后摆臂为例。

通过生成设计的优化继续。这是一个更富有型零高效的天然气踏板。在FUV的未来版本中,司机可能不仅可以看到生成设计的零件,而且还可以与他们直接互动。照片:Paramatters。

“今天这是一个11件式焊接。但是,如果我们可以打印一个工具并将其投射为一体,这让我们更快,更容易的过程,“他说。“如果我们可以对其他焊接和组件应用同样的解决方案,这是制造业的优化途径。”

换句话说,这是另一种优化。生产性设计的附加零件有可能整合步骤并减少制造工作量,这可能会带来巨大的成本节约,对于某些零件而言,重量节约可能只是次要的好处。成本提供了另一个精简的机会,以及另一个可以移除不需要的批量的领域。

生成设计提高微移动性FUV: The Cool Parts Show S3E3

由于只能来自添加剂制造,Arcimoto的轻量级“有趣的效用车”变得更轻。关于这一集的酷零件展,你见过的一些最疯狂的汽车零件。看