生成设计软件来脚踏实地。有在此断言有点讽刺的,因为它是基于观察围绕着先进的,外空间的硬件的概念的星际着陆器的模型中的显着的例子。充分开发,这种类型的着陆器可能有一天探索我们的太阳系中最不寻常的物体,欧罗巴,一个遥远的月球轨道木星之一。在地球上,这个着陆器的设计理念的原型表示正在生成设计软件,这一代的设计师,工程师和制造商越来越显著进行了若干改进,根据在开发商欧特克参与了这个项目。

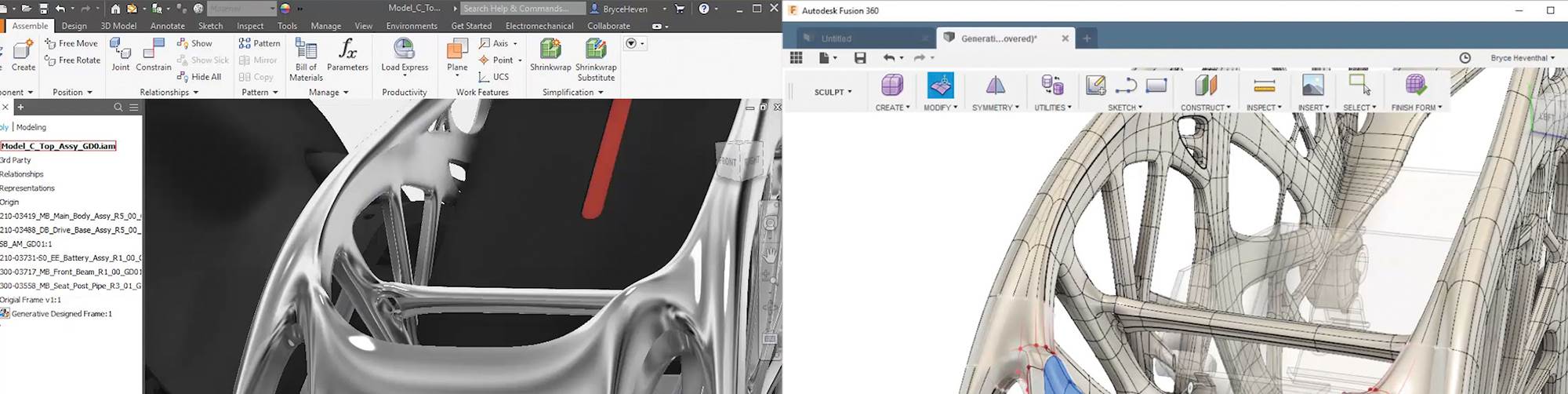

不仅仅是几何建模工具,生成设计也已成为制造工艺选择工具,以及一种用于充分利用各种制造工艺的工具。最新一代的生成设计技术包括设置设计边界的新方法,并限制算法更快地识别满足预定可制造性要求的设计,包括定义特定制造过程的要求。结果,Autodesk说,生成设计较少,少于与添加剂制造有关的工具。多轴加工可能是最佳选择,因为它甚至对于非常精细的部分,即使某些约束到位。

但是,什么是“生成设计”?生成设计是一种相对较新的方法,它使用机器智能(以人类思维的方式解决问题的算法,但速度更快、更强大)和云计算来生成一套广泛的设计可能性,满足工程师设定的性能要求。欧特克表示,通过其生成设计技术,用户可以根据产品的限制和要求(如强度、成本和材料),同时生成和探索数百甚至数千个可制造的解决方案。据该公司表示,制造商可以利用实时性能数据和智能制造流程,加快创新新产品的交付到市场。

去年11月,2018年11月在拉斯维加斯在拉斯维加斯聚集了超过11,000位Eutodesk CAD / CAM软件的一些主要发展的洞察力。

在此活动中,生成设计技术也显示出更可访问和价格实惠,如Autodesk为使该技术提供的方法所示。例如,所有订阅者到Fusion 360,公司的设计和制造工具系列集成在基于云的平台上,可以应用“云学分”来运行生成的设计学习,并可选择下载结果以获得额外的积分。因此,客户指出,客户仅支付他们使用的内容。

也许最重要的是,生成设计的概念正在演变。欧特克的发言人指出,快速评估数千种设计可能性产生的结果比最优的要多。它也激发了人类的想象力。用户报告说,应用该软件可以帮助他们“想出一些我们没有想到的东西”,包括新的增材制造技术的想法,以及现有的、现有的技术的实际能力,如数控加工。

大胆地去......

当原型概念着陆器在Las Vegas的Au与会者组装的舞台上的舞台上进行了外观时,它伴随着击中音乐和脉动灯 - 一种突出的突出设计创新的重要性。很难想象星际兰德在遥远的月亮或星球上的到来有多么不同。例如,欧罗巴,兴趣科学家因为它的大小和不寻常的特征导致他们中的许多人怀疑在其冷冻地壳下,它可能持有大量的水,而不是地球上存在。有猜测它可能支持生活,也许有一天可以维持人类殖民地。

这些可能性促使美国国家航空航天局(NASA)考虑探索这种诱人目的地的任务的要求。尽管这一雄心勃勃的任务可能需要十年或更长的时间才能完成,但NASA已经委托喷气推进实验室(JPL)设计并建造一个用于这一级别的科学探索的着陆器。最终,一个合适的着陆器必须不同于迄今为止制造的任何航天器。它必须经受住火箭推进发射的力量,经受住长达数年的太空之旅,然后经受住降落到星际天体表面的痛苦。

目前这个着陆器及其原型的设计概念是喷气推进实验室和欧特克公司多年合作研究项目的一部分。着陆器必须非常坚固而轻便,才能携带最多数量的科学仪器、测试设备和实验工具包。按照设想,这个装置将包含在一个类似于一个超大手提箱的板条箱状的货物单元中,并将在一个自行式运输车的笼子状框架中携带。在运输机的每个角落,一个关节腿表明一种机器人运动的形式,使货物单元离开地面。在外观和动作上,这个原型像一只巨大的螃蟹。

一如既往,JPL对发现、开发和应用最新的制造技术有着浓厚的兴趣。在JPL内部,它的Atelier部门有一个团队负责尝试新的方法和流程,它的建议会传递给执行特定任务的团队。该部门正在与Autodesk合作,评估拟议着陆器的生成设计。

因为重量是一个重要因素,JPL正在探索如何应用生成设计软件开发转运的关键组件,其中包括货运为主框架,上下“腿”等结构件。

欧特克最新版本的生成设计软件包含了新的功能,可以对反映可制造性的设计可能性进行分类。这使工程师能够比较不同的制造工艺对组件生产的容易、快速和成本效益的影响。以前,生成设计软件最常指出的可能性,只能通过增材制造过程,因为产生的有机,自然的形式,通常创建不适合自己的过程,如机械加工,铸造或制造。通过应用约束,根据有利于选择过程的限制对设计可能性进行排序,可以以新的角度评估设计选项。就生成设计软件作为决策工具的重要性而言,结果可能是令人惊讶和重要的。

事实上,JPL使用这种增强软件的经验就是一个很好的例子。某些部件可以指定为增材制造工艺的候选部件,而其他部件可以指定为多轴加工或3d打印砂模铸造的候选部件。

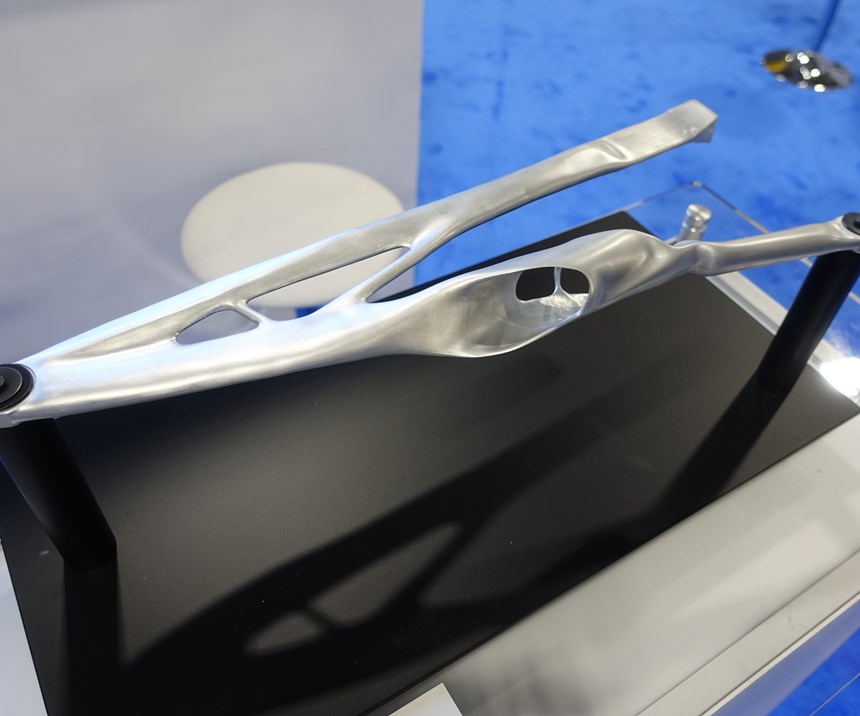

类似地,现在生成设计软件中包含的额外功能使其成为其他设计和制造环境中更有用的工具。例如,当今消费者市场的产品开发人员密切关注产品的外观。这里,生成设计软件现在有了答案。虽然早期版本的软件设计的组件可能有一个笨拙或不美观的外观,因为它们有时像一串串在一起的骨头或小树枝,现在可以平滑和雕刻这些形状自动到美观的配置,使部分采取一个更吸引人的,流线型的外观。

约束是解放的

在非盟的活动上,欧特克工业研究高级总监马克·戴维斯(Mark Davis)在开始他的技术演示时指出,这个着陆器项目是第一个在一开始就确定和解决设计挑战和制造限制的项目。这是一个评估生成设计益处的独特机会。

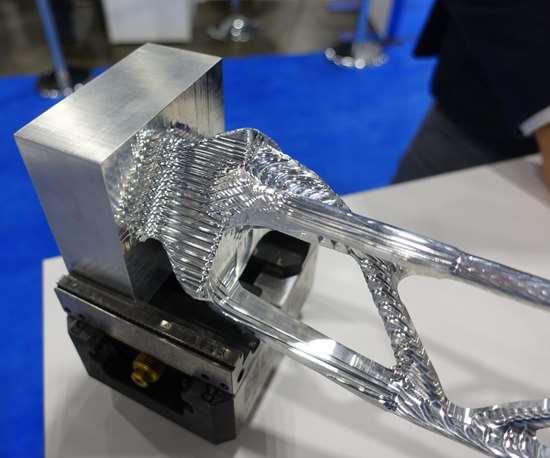

什么抓JPL工程师的注意,他说,这是早期的一个项目中,欧特克与梅赛德斯AMG性能赛车运动合作,重新设计组件一级方程式赛车的后外置悬挂。对于这个项目,戴维斯先生和他的团队所开发的生成设计软件,同时为多个制造约束来解决的定制版本。我们的目标是设计出能够满足汽车的空气动力学性能要求又是可生产与现有消减生产设备,如数控加工中心轻量级组件。一个测试部分,铝下叉骨悬架臂,可以例示用于生成设计研究施加制造约束的可能性。

最终的设计是在五轴加工中心上完成的。这部分,和最初的人工设计的版本,在非洲联盟的活动中并排展示在着陆器原型附近。戴维斯解释说,这很重要,因为更先进的软件版本可以用来解决着陆器项目带来的更大、更复杂的问题。“我们现在有能力帮助我们的客户同时解决多个制造约束,除了3D打印,我们还增加了数控加工和铸造选项。”

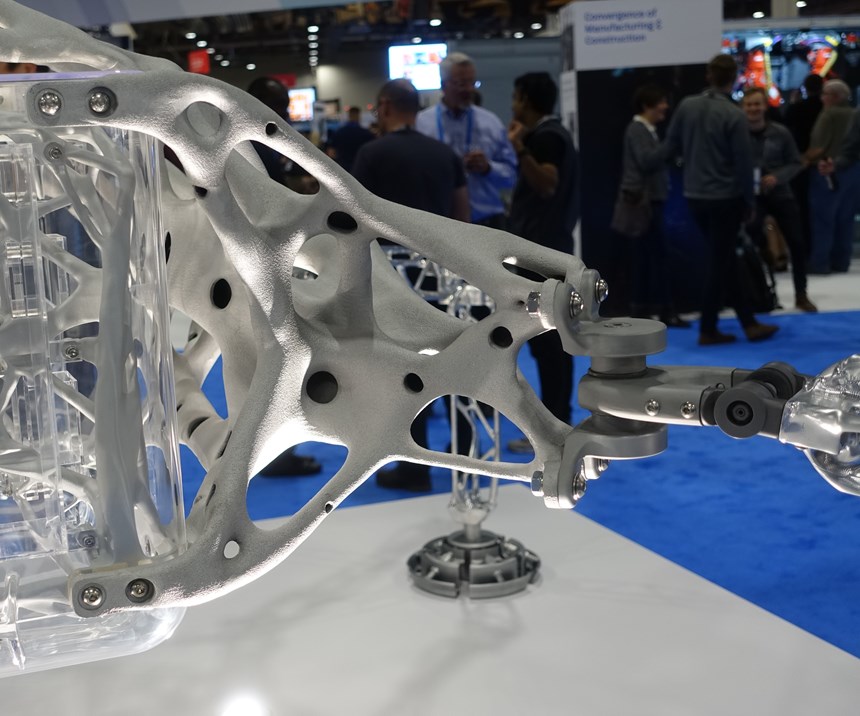

随后,JPL考古队利用这个实验生成的设计技术,为着陆器组件。例如,生成地设计的部件中的一个是内部结构旨在确保辐射屏蔽拱顶内科学有效载荷。这个结构部件是由金属添加制造的方法生产。这不是一大块,但它的复杂性使得它一个很好的测试案例添加剂的过程。

支撑拱顶的外部结构是使用额外制作的模具进行砂铸的。据报道,该研究表明,采用额外生产的模具的砂型铸造可以将大型、复杂的几何形状制成整体铸造,从而避免了对沉重的螺栓连接界面的需要。此外,砂型铸造适应了优化的空心设计与可变壁厚。因此,墙壁可以在设计的区域较厚的重大载荷和较薄的其他区域,以减少重量。

相比之下,着陆器腿被设计成可在三轴加工中心使用三方向分度夹具生产。通过有限元分析(FEA)和其他虚拟试验验证了该设计,表明它满足所有强度和重量目标。人们注意到,通过添加生产它并不能显著减少重量。

总的来说,这些研究表明,生成的设计可以减少概念设计总质量多达30%,从而等于或超过基准,评估该技术的承诺JPL集。同样,这些研究表明,生成设计技术是衡量制造的两个关键方面是有用的。他们不仅有助于确定拟建项目的工程实用性,而且其资金和预算问题中的可行性,可能有利于现有的,经过严格测试的制造资源。

Davis先生预测,生成设计与3D打印或增材制造的紧密联系将让位于它作为一种识别其他制造过程价值的工具的更广泛的欣赏。他报告说,欧特克现在正在开发用于评估等离子弧和磨料水射流切割、碳纤维复合材料、管状制造和塑料注射成型的选项。

最后,Davis先生指出,生成式设计的一个关键好处,除了组件性能特性的改进之外,就是新设计迭代的速度。“大多数设计团队通常需要2到4个月的时间来修改设计,”他说。“使用生成性设计,这个过程可以在2到4周内完成。”

生成设计游乐设施

什么时候2.5轴加工比三轴(或更多)加工更有利?生成设计能力现在也可以帮助制造商回答这样的问题。Fusion 360的副总裁兼总经理Stephen Hooper在AU的设计与制造主题演讲中提供了一个突出的例子。尽管其他生成设计软件的发展体现在异国的赛车或未来的月球着陆器,这个例子涉及一个更实际的交通工具。

胡珀的技术演讲重点讲述了Whill的经历。Whill是一家年轻的公司,它重新定义了移动设备的可能性,以帮助那些难以独立行动的人。正如他所解释的那样,这家小型但全球化的公司的创新,已经把笨重、笨拙的电动轮椅变成了一种有吸引力的、高度可操作的、易于运输的设备,使受损的人在进出家中时获得了新的自由和独立。

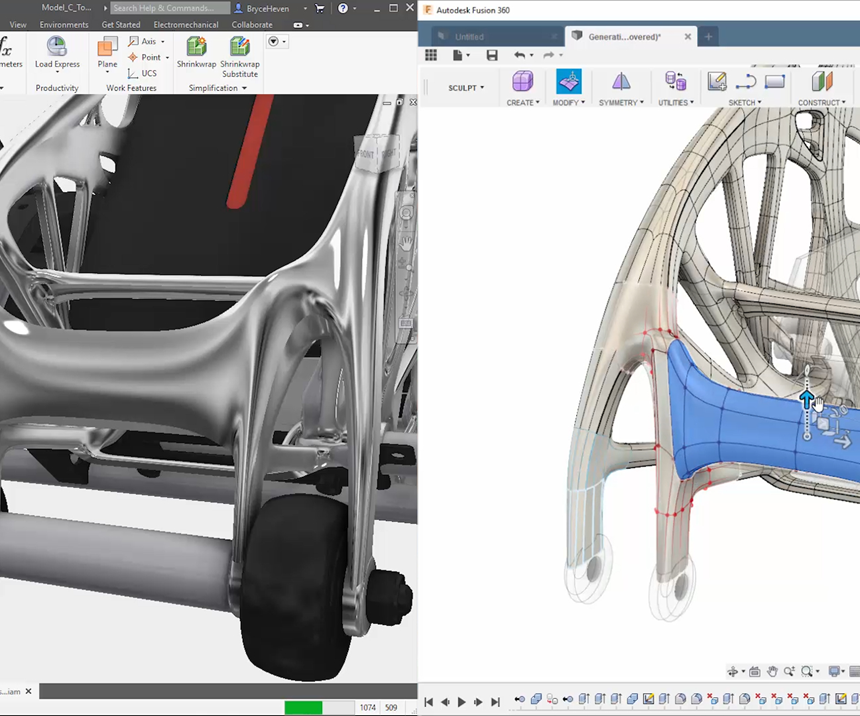

近日,Whill承担其广受欢迎的型号C1,个人电动车可以在汽车的后备箱被分为三个模块,方便放置的重新设计。这种努力的目标,胡珀先生说,是为了使新版本更轻,更强,更实用。这也是探索如何生成的设计技术可以协助这项工作的机会。

Hooper先生回顾了主要部件,如车辆的主框架,如何使用新技术在强度和重量上取得显著改善。此外,研究人员还对其他部件进行了研究,以了解欧特克的新造型工具如何使设计结果更加平滑和完善,从而使这些高度可见的汽车部件具有流线型、时尚的外观。Hooper先生解释说,这是可能的,因为生成设计和Fusion 360可以生成可编辑的CAD几何图形,这使得应用t样条(用于在CAD中生成光滑曲面的数学建模程序)等造型工具变得容易。两个部件都被限制在五轴加工中心上生产。

也许是盖珀先生的最有趣部分的演讲被致力于密切关注重新设计一个相当不起眼的但关键的成分的结果,这是一项Autodesk作为概念验证运动的研究。该部件是支撑车轮和制动系统的铰接机构的一部分,必须可靠地使车辆可操作。前者的庞大,参数设计的支持被判断为适当的安全系数是不必要的。这款原始版本乘坐专家工程师约3.5小时,重量约为390克。

当使用云生成软件重新设计这个零件时,结果被限制为2.5和三轴加工。结果(即,一个新的设计)在大约20分钟内获得每个约束。根据计算,新的三轴部件重量约为187克,而2.5轴部件重量约为204克。然而,计算两种不同刀具路径的循环时间显示出2.5轴加工的显著差异。这种设计可以在35分钟内完成2.5轴加工,而三轴设计需要123分钟。(参考,原始参数化设计生成的刀具路径涉及51分钟的加工周期时间。)胡珀先生推测,这两个由人工设计的部件之间17克的差异并不足以证明更长的循环时间是合理的。

数字平台作为发射垫

最后,Hooper先生解释说,生成式设计使制造商能够做出权衡决定,平衡市场需求、产品能力和成本、质量和可制造性的考虑。他还指出,像Whill这样的制造商可以在一个统一、集成的Autodesk平台上做出这些决定,该平台包括Inventor、其3D机械设计和仿真CAD应用程序以及Fusion 360。通过融合360访问欧特克的生成设计技术,工程师可以规定制造流程,定义设计要求和材料,然后利用云计算的力量。显然,Hooper先生总结道,生成性设计不应该主要是那些严格遵循加法思维的制造商感兴趣的。当制造商获得制造部件的新选项时,他们也必须获得在应用这些选项时做出最佳决策的方法。