跟着你的节奏走

这里有一些考虑成功的叶片加工。

曾经有一段时间,飞机发动机中使用的那种加工圆盘由少数使用高度定制软件系统的专业公司主导。然而,最近,五轴硬件成本的降低和编程软件能力的提高,扩大了能够有效加工圆盘的商店的数量。为了扩大潜在供应商的数量,本文描述了成功的叶片加工所涉及的一些因素。

Blisk基础知识

一个“飞盘”是一个磁盘与一系列叶片(或翼型)附加。这个词是“blade on a disk”的缩写。一些圆盘是用多轴数控机床从固体钢坯加工而成的。另一种方法是将叶片和圆盘焊接在一起。然而,即使在后一种情况下,也需要进行多轴加工以消除焊接留下的闪光。

在轮盘加工过程中要考虑的最基本的因素是轮盘设计的变化范围。随着有限元分析软件包的改进,工程师们设计了更复杂的翼型形式。增加扭弯比、减小横截面壁厚和精心设计的前缘轮廓都可以增加叶片的推力潜力,从而提高发动机的效率。然而,所有这些变化也增加了加工的挑战。

相关的圆盘之间的设计甚至不同。在飞机发动机中,叶片的复杂性倾向于向发动机后部缓和。朝向前方的叶片更大,扭曲程度更高,这些叶片更难加工。使用简单的blisk,通常可以从不同的角度加工组件,给程序员提供许多选择。然而,当在更复杂的圆盘上工作时,程序员经常面临的挑战是找到能够有效地加工形状的角度和工具组合,甚至根本没有。实际上,选择机床本身就需要考虑到这种复杂性。

机床

当考虑在叶片加工中使用的机床时,叶片尺寸非常重要,因为需要更多的空间来让刀具组装在零件周围导航。

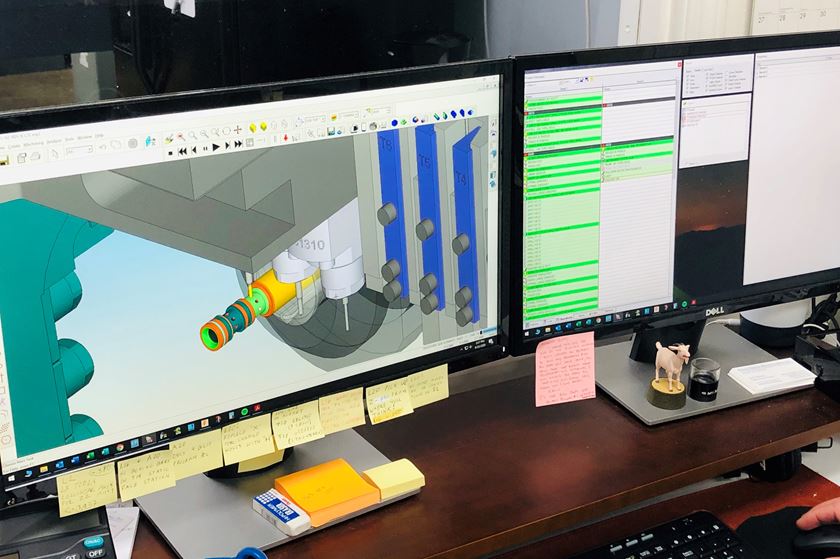

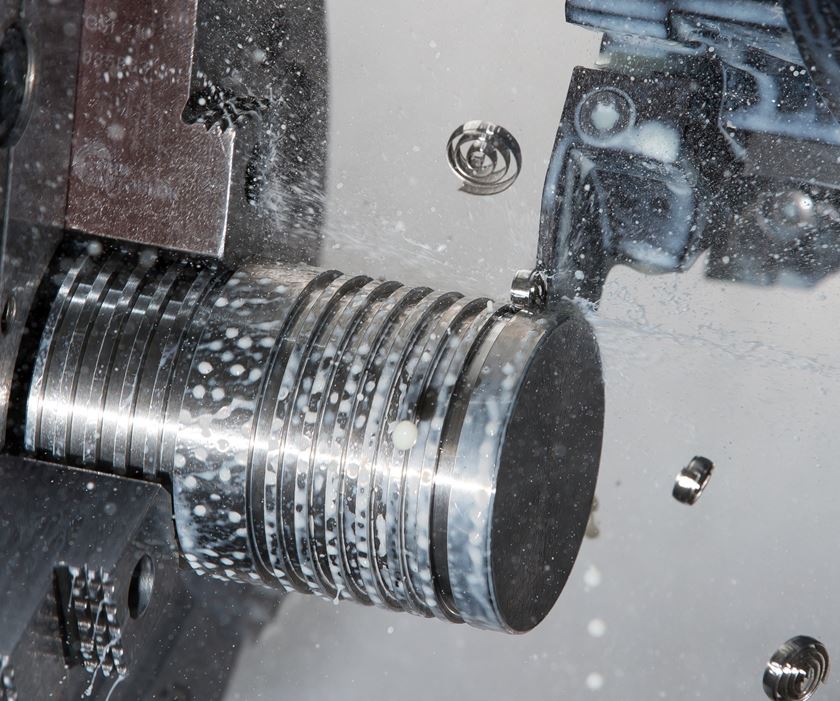

例如,在下面的插图中,一个圆盘被放置在数控机床工作台的旋转轴上。第二旋转轴位于机器的头部。叶片设计的复杂性要求刀具从叶片的两侧逼近。此外,刀片的形状,刀片之间间隙的大小以及刀片上最小特征的大小都需要相对较长的工具组件。在这种不常见的情况下,如果将工具组件的运动范围绘制为围绕圆盘的工作包络线,那么很明显,机器的实际行程必须明显大于圆盘本身。由于此类情况的潜在可能性,即使是相对较小的磁盘也可能需要在大容量上具有严格可重复性的机器。

重点还必须放在生成工具路径,使有效地利用这种机器的能力。在五轴加工中,程序员必须避免刀具路径包含过多的轴反转或不稳定的运动。当机器上的一个或多个旋转轴被迫在很短的时间内改变方向时,就会发生轴反转。随着旋转轴减速、反转和加速,切削力下降。这种停顿往往会在部分上留下一个见证标记。倒转也给机器部件带来了额外的压力。先进的铣削软件包(Delcam的PowerMill就是一个例子)可以帮助程序员创建刀具路径,以恒定的进给速度在工件上平稳移动刀具,避免这些反转。

控制

被加工形状的复杂性也对CNC提出了极高的要求。事实上,人们很容易把注意力集中在机器本身的能力上,而忽略了控制的能力。

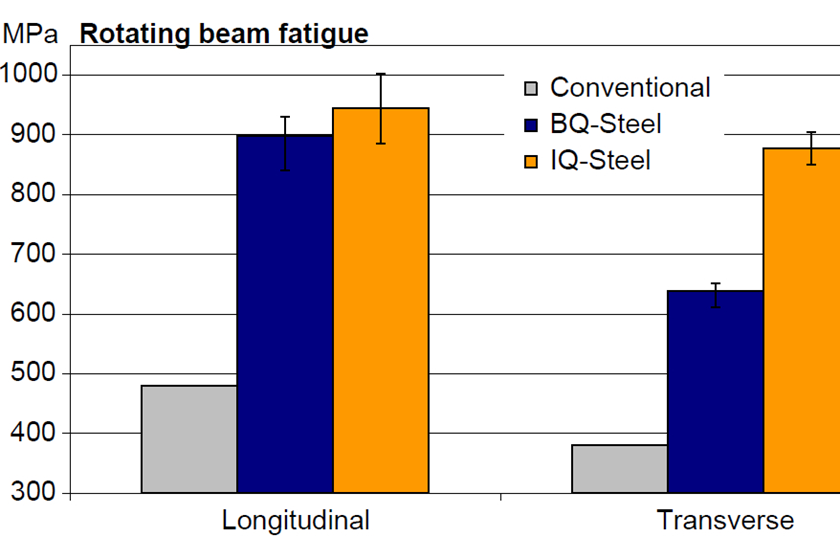

为了测试不同控制之间的差异,Delcam最近在其内部工具室的不同机器上加工了一个相当复杂的圆盘。以0.01 mm的公差和0.1 mm的规则点间距创建五轴精加工刀具轨迹。刀具轨迹在所有机器上运行,程序进给速度为2500毫米/分钟,采用高级钛。周期时间的变化可以在这里看到:

CNC循环时间

A 23分钟

B 12分45秒

C 8分24秒

当测试程序在控制A上运行时,机器的运动很不稳定,进给量很少超过800毫米/分钟。控制B实现了大约1200毫米/分钟的典型进给速度,运动更平滑。控制C的进给速度经常超过2200毫米/分钟,运动几乎完全平滑。

是什么导致了这种差异?现代控制提供了各种功能,可以影响数控机床的行为。诸如块处理时间,加速/减速率和升降因素等功能都可以进行调整,以调整控制处理来自CAM系统的程序的方式。控制制造商还提供先进的功能,可以调整,以进一步完善机器的性能特点。

在我们的测试中,发现控制A的抖动因子设置的速率导致机器对五轴刀具路径中的微小偏差反应过于强烈。侵略性的反应导致表面光洁度的降低和循环时间的急剧增加。控件B和C的配置彼此相似,但是控件C上的高级设置将其配置为更有效地处理工具路径数据。对所有三个控制的分析允许Delcam调整每台机器的关键设置,因此,当重复加工试验时,所有三个机器在循环时间和表面光洁度方面都显示出相当大的改善。

加工策略

加工圆盘时可采用多种不同的加工策略。这种选择受部件的形状、尺寸和复杂性以及被加工的材料和部件固定方式的影响。为了确定最佳的加工方法,编程人员应提出如下问题:

- 零件的几何形状是否更适合投入加工或传统加工?

- 可以用单一角度加工光盘吗?

- 如果没有,需要的最小角度组合是多少?

- 碟片是否需要与碟片上的气流同步完成加工?

另一个重要的考虑是尽量减少零件振动。位于发动机后部的叶片通常具有相对较高的横截面壁厚的小叶片。这些刀片通常可以使用相当传统的方法进行加工,包括粗加工、半精加工和精加工。然而,当编程在靠近引擎前部时,这个过程变得不那么稳定。增加叶片尺寸和减少壁厚的组合导致叶片更容易受到振动。程序员可能不得不生成程序,使这些刀片尽可能长时间地自我支持。

这里有一个常见的技巧,就是先粗制一小部分的毛坯,然后立即进行半精加工和精加工。这样,程序员就不用加工刀片的其余部分,这样零件就可以支撑自己了。这个过程沿着叶片的长度重复,直到零件完全加工完成。

一种提高工件刚度的简单方法

刀具寿命)

除非有高质量的夹具,否则CAM程序员避免零件振动的努力可能是徒劳的。在加工过程中,应采用最佳的夹具解决方案来刚性地固定零件。这不仅可以提高零件质量和一致性,还可以延长刀具寿命。

一些新颖的方法已经被证明可以减少零件的振动。在Delcam的一个实验中,一个简单的翼型在一个粗糙的夹具内加工。夹具的设计包括一系列硬化钢“垫”,已加工,以模仿翼型的形状在局部夹紧区。刀片加载到夹具和硬化钢垫被用来锁定组件到位。主要翼型的形式,然后机械使用一个简单的五轴精加工策略。检查了产生的表面光洁度,以及切削工具的状况。这一过程重复进行,每次重复之后都要检查精加工和工具状况。最终成品质量明显下降。这通常伴随着工具刃口完整性的丧失。该测试的结果很好地表明了这种特定夹具/工件/工具组合的可能刀具寿命。

接下来,测试是重复的,但这一次橡胶泡沫垫被插入到夹具和工件之间的空隙。当夹具被拧紧到与之前测试相同的扭矩设置时,橡胶垫被压缩。再次,运行五轴刀具路径,并在每次迭代后检查零件和刀具。

这次测试的结果至少可以说是令人印象深刻的。垫的引入有效地消除了工件中几乎所有的振动。这有许多有益的影响。首先,零件振动的缺乏使表面光洁度从一开始就有了明显的提高。然而,更令人惊讶的好处与刀具寿命有关。Delcam的分析表明,由于零件振动减少,切削更加光滑,刀具寿命可靠地增加了至少12倍。

作者简介:布雷特·霍普金斯(Brett Hopkins)是Delcam北美公司的机械加工技术专家,总部位于北卡罗来纳州。