VMC上灵活自动化

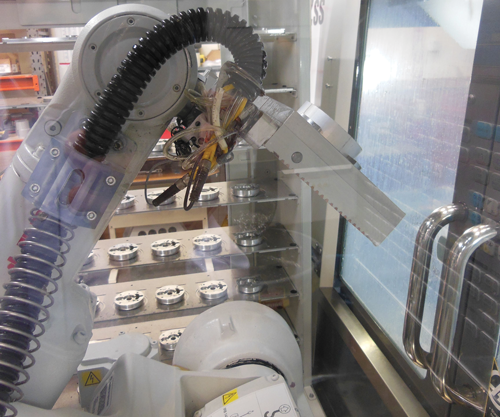

机器人装卸在加工中心使用的工件夹具方便了在无人值勤运行期间更换工作的能力。

《生产机械加工》报道的一些更有趣的故事有时涉及公司内部开发产品以改善自己的生产流程,但随后意识到这些产品的巨大利益,他们也能够成功地将它们销售给其他商店。这就是……的情况VersaBuilt这家机器人系统制造商不需要定制夹具,也不需要机器人编程,但几乎可以处理任何部件。

该公司的VBX-160目前正在各个批量生产不同部件的商店中找到自己的定位,帮助这些公司降低了高达90%的劳动力成本,同时提高了200%或更多的设备利用率。但回顾该公司成立之初,将为该产品的应用提供更清晰的图景。

填充一个需要

VersaBuilt在今年年初才正式成为一家独立的公司,但从2013年开始,它就一直在生产机器人系统,为其母公司Rekluse(爱达荷州博伊西市)供货。近14年来,Rekluse一直在制造售后摩托车离合器组件,并在每年的生产需求过程中应对重大和可预测的波动。在寒冷的月份里,摩托车爱好者们会花更多的时间改装他们的摩托车,从而推动了Rekluse的生意。零部件需求高峰的3月份比最慢的7月份高出一倍。

生产需求的大幅波动给Rekluse带来了艰难的人事挑战,因为在繁忙季节,该公司难以引进具有必要技能的专门临时车间员工,以满足日益增长的业务对质量的要求。结果是明显更高的报废率和不可接受的比例的制造劳动力销售美元运输。

Al Youngwerth,Company总裁,看到机器人作为潜在的解决方案,认识到将部件装入机器的人是制造过程中最昂贵的组成部分。“这是一个艰难的工作,员工需要了解让机器遍布其他任何东西的重要性,”Youngwerth先生说,“但员工也比设备,租金,电力更昂贵冷却剂,工具和机器的摊销。这是一个细节公司买不起错误。“通过用自动化替代临时员工,他认为公司可以减少劳动力成本的大部分痛苦。

解决方案

什么Rekleuse和随后versabuilt能够发展是一个机器人系统,减少了65%的劳动力成本,解决了临时雇员的经常发行问题。Youngwerth先生表示,他无意进入制作机器人的业务,因为他在半退休时早些时候。但他和他的团队一天都在头脑风暴,并提出了使用软钳口作为机器人夹具和虎钳的钳口。

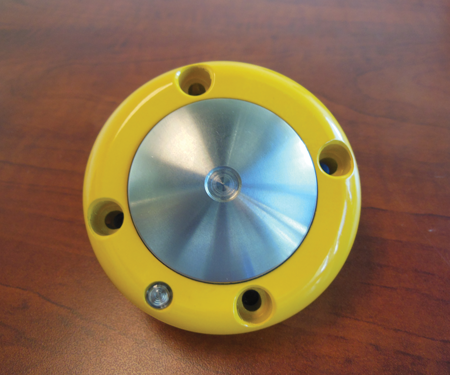

该系统的关键是Multigrip软钳技术,其作为机器人的终端效应器和CNC虎钳中的工件起作用。将袋加工进入Multigrip软钳口,以匹配工件,用于馈送往返架子系统的工件和CNC中的视觉。该设计使工件能够将工件从一个操作转移到下一个操作,而无需重新抓握站。

只需包括搁架单元设置内所需的软钳口和材料,可以在单个无人看管的班次内运行多个部件号(有时多达四或五个)。机器人改变自己的灯具来管理加载到单元格的架子上的不同空白,允许高混合和处理部件在没有任何操作员干预的情况下运行完整。系统用户根据需要加工自己的软钳口,因此不需要从versabuilt的工具。事实上,一旦系统启动并运行,它甚至没有推荐。

销售总监布莱恩•哈维(Brian Havey)解释说,他们希望客户觉得自己是整个系统的主人,并能放心地自行介绍各个部件。他说:“我们提供的是可以运行的系统,并在必要时提供早期部分的帮助。”“我们设计了第一和第二爪,并与客户讨论设计,解释概念。一般来说,第一个工作是在系统交付的当天开始运行,客户准备好在未来需要的时候加工钳口和添加零件。”

而不是常数,运营商需要饲料的机器,每台机器,每天,通常需要20到30分钟卸载前一天的工作然后加载当前日期,改变液体和执行其他日常检查,然后关闭它,进入就业信息并按周期开始。在Rekluse的大多数情况下(取决于部件的复杂性和需求),单个设置将运行一整天。该公司目前拥有10名员工,运营15个机器人单元,4台车床和少量尚未升级为机器人的cnc。

帮助公司成长

正如VersaBuilt根植于Rekluse日益增长的需求,其产品也与外部客户的增长齐头并进。到2015年初,Rekluse已经意识到,通过自动化技术,该公司节省了巨大的成本,产量也大幅增加,而且机器人系统也得到了很好的改进,杨威斯决定开始使用VersaBuilt这个名字,将该设备推广给其他公司。第一个客户是另一家爱达荷州的摩托车部件制造商,他们购买了由机器人系统供电的VMC,而不是购买新的HMC。

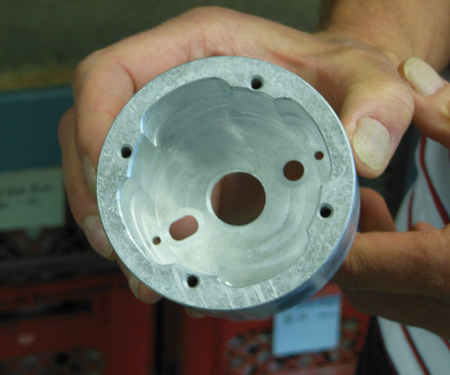

VersaBuilt的另一个客户专门生产行人安全设备,特别是人行横道信号及其相关激活设备和硬件。Campbell Company于1973年在华盛顿州西雅图成立,当时是一家行人按键(PPBs)的分销商。1998年,Phil Tate收购了Campbell Company,并将生产业务迁至博伊西市,开始了更为积极的发展。该公司在将2英寸的行人按钮确立为交通行业标准方面发挥了重要作用(根据《美国残疾人法案访问和指南》的定义,现在这是一项联邦要求)。通过与现场交通工程师的讨论,进一步推动了产品开发。4evr PPB设计了一个压力敏感的压电开关,解决了阿拉斯加机械PPB在“呼叫”状态下的冻结问题。

公司在不断进步,并寻求提高运营效率的方法。2012年初,泰特聘请了管理分析师布拉德吉森(Brad Giesen)负责机械加工业务。没过多久,吉森就发现了公司一些机械师的技术水平与设备的生产水平之间的异常。“我们的一些机械师技术精湛,经验丰富,但他们所做的一切都是制造零件,”他说。此外,很明显,随着公司的发展,将很难找到和支付所需的额外熟练机械师的数量。

虽然他喜欢那些机械师的技能,但生产车间的环境并不经常需要改变零件编程或设置。所以他觉得这些机械师的技能没有得到充分利用。他还担心熟练机械师的供应不断减少,尤其是在该国的那个地区。

为了使人员和设备的能力最大化,吉森先生开始寻找提高产量的新方法。他访问VersaBuilt时,该公司刚刚开始与ABB的合作。ABB是VersaBuilt的供应商,目前在VersaBuilt的每一个安装中都有其机器人。尽管机器人系统当时还处于原型阶段,但它们的好处是显而易见的。杨威斯先生为坎贝尔公司提出了解决方案。“这是一次大开眼界的经历,”吉森说。“它们非常有助于我们理解,作为一个机械加工厂,我们可以去哪里。我走出那里,立刻给菲尔发了短信,告诉他我看到了我们机械车间的未来。”

许多事情在坎贝尔的一段时间内聚集在一起。该公司最近购买了一个哈斯EC 400卧式磨机,具有多个托盘,该托盘被设置为长时间无人看管。最近也已经实施了新的CAM系统。但杰伦先生说这是强迫公司演变的机器人能力。“我们希望在每个部分都有过程,从固定装置和设置到验证工具和零件,”他说。“基于我们的投入,我们需要知道,在完成时我们会有很好的部分。我们不想等待一位熟练的机械师将部分从机器中取出并看它说它很好。“

VBX-160很快安装在坎贝尔的三个Haas VF-2SS垂直加工中心之一。它专门设置为运行两个相关部件的两个标准系列 - 按钮杯,吊在交叉播放信号按钮和围绕它的挡板。每个零件家庭以前需要两个车床操作和两种磨机操作。每个操作中的每一个都需要操作员在步骤之间处理。但VBX-160带来了显着的劳动力。现在,操作员将空白加载到架子上,直到零件完成直到触摸它。没有更多将其装入车床,将其转过来用于第二个车床操作,然后在磨机上为两侧的相同。

吉森表示,成功实现这一转型的一个重要因素是他的公司与VersaBuilt的关系。他表示:“从客户服务和支持的角度来看,他们的表现令人难以置信。”但两家公司都相互学习。虽然VersaBuilt在无人看管的加工解决方案方面帮助了Campbell,但Campbell也在VersaBuilt通过应用该技术提高系统的创造性方法方面发挥了作用。

系统安装

与任何新系统一样,生产需要一些时间来提高。在运营的第一年,VersaBuilt能够每月安装一个系统。它现在每周能处理一个,杨威斯说,到今年年底,公司将把这一产能翻一番。部件的复杂性也会影响安装和培训。“我们最近报价了一个复杂的枪支部件,包括40到50个小时的工程时间,”Youngwerth先生说,“但对于另一家生产三个更简单的部件的公司,它们都属于同一个部件家族,我们的报价不到20个小时。”

安装本身通常需要一天左右的时间,但分配了两天,技术人员在现场停留三天提供培训。“虽然我们仍然可以提供支持,并可以远程监控系统,但我们希望客户能够自给自足,并完全适应将新部件引入生产过程。”

电气系统已经简化了。虽然更大,它提供了一个清洁的电动气动设计,更容易与工作。VersaBuilt还开发了一种自动校准过程,可以将技术人员从繁琐的设置中解放出来,而这种设置通常需要花费一天的大部分时间。特殊的钳口插入使用高清晰度接近传感器定位架子和虎钳。现在的校准大约需要半小时,比以前更可靠。

作为正在进行的产品开发的一部分,VersaBuilt正在寻找使系统适应更广泛需求的方法。在2016年9月的IMTS上,该公司将正式宣布一种更模块化的系统的可用性。目前,每个系统都有一个特定的机器人、控制器、清洗罐和老虎钳固定装置,但很快就会有额外的选项,以满足客户的要求。该公司还在扩大该产品的供应。最初专注于爱达荷地区,通过与一些特定的经销商合作,它现在在一些中西部州(俄亥俄州、肯塔基州、西弗吉尼亚州和印第安纳州)和加利福尼亚州开放市场。该计划是在2017年扩展到整个美国。

相关内容

在机器人单元中处理部件

这里回顾了一个车间在通过机器人单元移动零件时所面临的工作夹具和工作处理挑战,从提供毛坯到最终工件的转移到后期加工和测量。生产力公司带读者通过他们的几个细胞,他们已经安装使用发那科机器人和各种其他机床设备。

生产车削最好的棒材进给系统是什么?

选择正确的棒材给料机可能是一个商店可以做的最重要的决定之一。棒材进料系统有助于提高生产率、产量和质量,但为了实现最大的效益,棒材进料系统必须与车削操作的特殊需求相匹配。

选择自动杆馈线

棒材给料机是最常见的车削操作自动化形式。选择正确的应用程序需要考虑它将用于哪些应用程序。