夹具便于传输线自动化

用库尔特制造公司的机器人集成模型替换自动转换生产线上的夹具,帮助这家一级汽车制造商消除了零件变形问题,并扩大了生产。

在经历了两年多的严重衰退之后,许多人认为经济前景仍然暗淡。然而,工作夹具供应商Kurt Manufacturing表示,它看到了汽车行业的复苏迹象。预计今年产量将会增加,一家一级供应商最近下了一份价值25万美元的订单,购买旨在促进自动化的定制夹具。新的夹具减少了周期时间,提高了精度,增加了产量,导致公司计划第二份订单,以适应额外的需求。

Kurt Engineered Systems的业务部门经理Jeff Lenz表示:“我们对这一订单感到特别兴奋,因为它证实了汽车行业正在迅速改善。”“像这家一级供应商这样的客户看到了未来的好日子,正在投资于最新的设备,以处于复苏的前沿。”

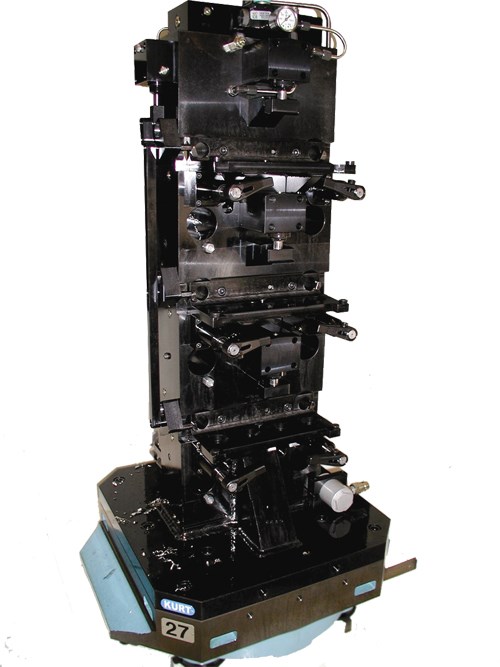

最初的订单要求将10个定制的工作夹具与机器人手臂集成到现有的自动化转移生产线中。该生产线的八个hmc用于汽车轴承座的精密加工。这些部件由两个10 × 8 × 5英寸的铸铁件组成,它们必须在配合表面上以15微米的平整度公差连接。每个机器人手臂服务于两台机器,每台机器有两个相关联的夹具。在每个工位,HMC在一个夹具中加工工件,而机器人手臂从第二个夹具中卸下已完成的零件,然后再装上未加工的铸件。

自动化生产线使该公司的产量从每天1800个组件增加到大约4500个组件,每8小时一班。这个项目成功的关键是将自定义特性合并到Kurt fixture中。例如,每一个都包括一个通过“窗口”,允许切割工具进入零件的所有侧面,并在一次夹紧中完成加工。相比之下,前面的夹具需要批处理—即在更改夹具以适应下一个操作之前对一批零件执行给定的操作。

为了适应机器人手臂,夹具包括每个部件位置的预加载。这些预载荷包括球扣和其他机械部件,当机器人松开时,这些部件不会从夹具上掉下来。这不仅消除了机器人在移动之前等待零件被夹紧的需要,而且还防止了机器人干涉夹紧过程。

此外,内置的传感器还可以交流夹具和部件的状态,以避免误载、压力损失或其他问题,从而促进自动化。接近传感器验证零件正确放置和夹紧,而压力传感器在加工过程中持续监测液压压力。所有数据都以无线方式反馈给机器人手臂和机器控制,无需连接电缆或其他此类设备。

然而,减少循环时间并不是该公司唯一关心的问题。它以前的夹具也使它难以达到一致的零件质量。即,夹紧经常使轴承变形,造成异常的运行噪音和过早磨损。该公司认识到,增加产量会加剧问题,并阻碍在转移线上增加产量的努力。

为了解决这个问题,Kurt将工作支持与传统的液压弹簧夹具一起加入到新的夹具中。一旦与部件接触,每个支撑点都要用大约2000磅的力固定,以避免移动或扭曲部件。此外,独立控制的夹具和工作支持,使公司能够确定每个支持什么时候接触到零件,什么时候夹紧压力。这有助于测试和改变给定零件的支撑和夹紧顺序。

支架和夹具的位置以及独立控制也提高了精度。虽然之前的夹具被限制在30微米的公差,新的库尔特系统可以保持零件平至低于12微米,同时保持1.67 Cpk水平。

由于其定制夹具的成功,客户表示,它计划扩大转移线与更多的机器和夹具来支持他们。

相关内容

从虚拟到现实

本文介绍了一个车间如何使用Web上的信息来解决车间内的棘手生产问题。

瑞士式技术的进展

近年来的研发工作已经提高了效率,提高了敏捷性,并扩大了瑞士式转向商店的能力。

带自动刀具磨损补偿的单道珩磨系统

单道次珩磨,也称为金刚石孔定径,是一种很好的方法,以经济地生产零件时,孔小或有薄壁构件需要珩磨。