五轴车床扩展数控多线

在IMTS 2016年推出的五轴车床增加了数控替代ZPS美国的六轴和八轴车床生产线。

通用汽车(General Motors)长期担任总裁、董事长和首席执行官的艾尔弗雷德·p·斯隆(Alfred P. Sloan)曾说,有一个通用汽车品牌适用于“每一个钱包和用途”。随着新Penta 518机器的推出,保证美国似乎是在多轴机床市场上遵循这一理念。

顾名思义,Penta是一款五轴车床,是该公司六轴和八轴数控机床的补充。去年秋天推出的imt2016年,这台机器被作为“岛机概念”销售,这意味着它是作为一个包购买的,包括机器,油处理系统,冷水机芯片输送机和棒材给料机。“孤岛”概念为所有这些组件创建了一个单一来源的供应商联系。

杆装载机包括在包是一个定制的装载机,可以容纳5个,12英尺长,直径19毫米的杆。Pietro Cucchi,现在被称为Cucchi BLT,制造了棒状喂食器。自2013年以来,该公司一直是ZPS的母公司Tajmac的一部分。

去年11月,我们与行业资深人士、ZPS美国公司的管理合伙人奥拉夫·特萨齐克(Olaf Tessarzyk)坐下来,深入探讨了这款新机器的细节。

这个概念

我们问Tessarzyk先生,“为什么是五个纺锤,为什么是现在?”

国内多轴电机市场基本上有两种看法。争论的焦点是对处理低产量、高混合工件的灵活性的需求,而不是更传统的、专门的长期工作设置。

前者的灵活性和易于转换的问题是数控多轴获得了强大的市场立足点,主要是因为这些机器的性能反映了市场的现实。而后者,从长期来看,“设定好就忘了”的工作越来越难找到。此外,这些车床所需要的传统操作技能也越来越难找到。

机械制造商已经用各种工程解决方案来应对这种变化的环境,用数控伺服控制驱动器代替机械的、凸轮驱动的十字滑轨和末端滑轨。有些是混合系统,使用两种系统。这些系统大多数是在六轴和八轴车床上发现的。

Tessarzyk先生说:“我们知道ZPS在我们的六轴和八轴数控多轴车床上有很好的覆盖率。该公司的80毫米八轴车床是目前最大的数控多轴车床。中端尺寸被六轴型号所覆盖。我们希望以一个可接受的价格开始服务于20毫米直径和更小的零件市场。这促使我们着眼于五轴概念。”

五轴车床设计的可行性,可以生产20毫米和更小的零件已经成功证明了一个多世纪。ZPS,通过其母公司Tajmac,有在欧洲分销这种设计的历史,并严重依赖其成功的设计元素的概念Penta。

弯柄攻丝附件是这些成功设计元素之一的一个例子。切断后,拾取主轴将夹紧的部分移动到攻丝工具上,一旦接合,就会将该部分从背面拉过,穿过机器外弯曲的柄,就像手镯上的珍珠一样。这不是一个新概念,但当它正确地应用在五轴车床上时,它是天才,”Tessarzyk先生说。“实际上,弯曲柄攻丝附件允许进行额外的操作,而不增加周期时间,也不需要或费用额外的主轴20毫米或更小的零件。”

主轴转速控制选择

所有ZPS美国数控多主轴均可独立可编程主轴。Penta提供了两种多轴配置的变体。

在它的TM模型上,所有五个主轴在一个伺服电机的驱动下以相同的编程速度运行。它的驱动功率为11千瓦,转速可达8000转。这种配置更像传统的多轴,这需要一个主轴转速折衷,因为每个主轴的速度不能为正在执行的加工操作进行优化。

Tessarzyk先生说:“同步驱动系统需要一些操作上的牺牲。”“不能进行交叉钻孔,因为主轴无法停止。不需要恒定的表面速度,因为这些小零件上的金属去除率是如此之低。基本上,这台机器是用来快速加工简单零件的。”

对于更复杂的部件,Penta模型TMZ是可用的。它采用5个独立的可编程伺服驱动器,每个额定功率5.5 kW, 8,000转/分钟。

数控多轴配置提出了一个问题,试图在一个程序编制的转速单独驱动每个主轴。其优点是每个主轴旋转的最佳速度正在进行的操作。诀窍是如何在允许主轴鼓旋转的同时给主轴供电。

大多数建造者将主轴驱动单元安装在主轴鼓上,并将它们直接连接到每个单独的主轴上。基本上,有两种方法可以使直接驱动绕过电源连接问题。

一种方法是要求主轴滚筒在旋转一圈后自动反转,以使与直接驱动主轴相连的电源线自行展开。倒带速度很快,但增加了循环时间。

使用接触环是另一种驱动鼓式直接主轴驱动电机的方法。动力通过环传递,环与驱动电机上的电刷接触。这种系统不需要复卷,允许滚筒单向旋转。

“这两种方法都需要主动热补偿,”Tessarzyk先生说,“因为驱动电机产生的热量会影响转鼓的热稳定性,这对机床精度至关重要。”

寻找一个合适的位置

Penta TM和TMZ开发的关键是来自ZPS客户的输入。一些体积较大的相对简单的零件特点很少,需要高速。“这正是TM的利基市场,”Tessaryzk先生说。“除了独立主轴外,它具备TMZ的所有功能,包括标准VDI工装包、XYZ复合十字滑轨、背加工和弯曲轴车削。

他说:“对于TMZ,我们的许多潜在客户生产19毫米和更小直径的零件时,需要在瑞士型单轴机床上进行中等复杂的工作。”“我们的想法是,以与一家商店5台瑞士机器的价格相当的价格,开发这种Penta型号,并提供更好的周期。”

一种加工中等复杂零件的数控多轴,由于它能比六轴更快地将转鼓工位旋转到工位,因此具有性能周期时间。在Penta上,转鼓索引时间是0.4秒。

为了帮助达到价格点,Penta使用标准的,现成的驱动器和FANUC CNC,它能够控制31轴。这使得控制完美地适合五轴配置,这只需要25个轴。这种控制的使用还允许机器与价格点竞争。此外,FANUC品牌在美国市场非常知名。

什么是中等复杂部件?Tessaryzk先生将其定义为“要求高精度公差的零件,其复杂性不是由所执行的操作来定义的。”这是关于必须加工的特征的数量。一般来说,我们认为中等复杂工件的典型特征为30至40个。”

独立纺锤的不同方法

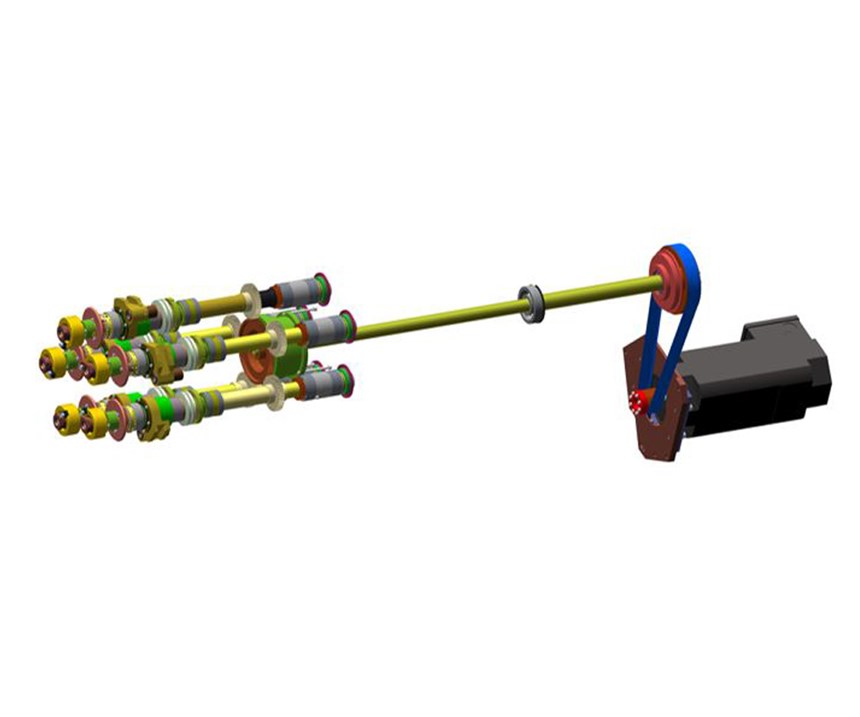

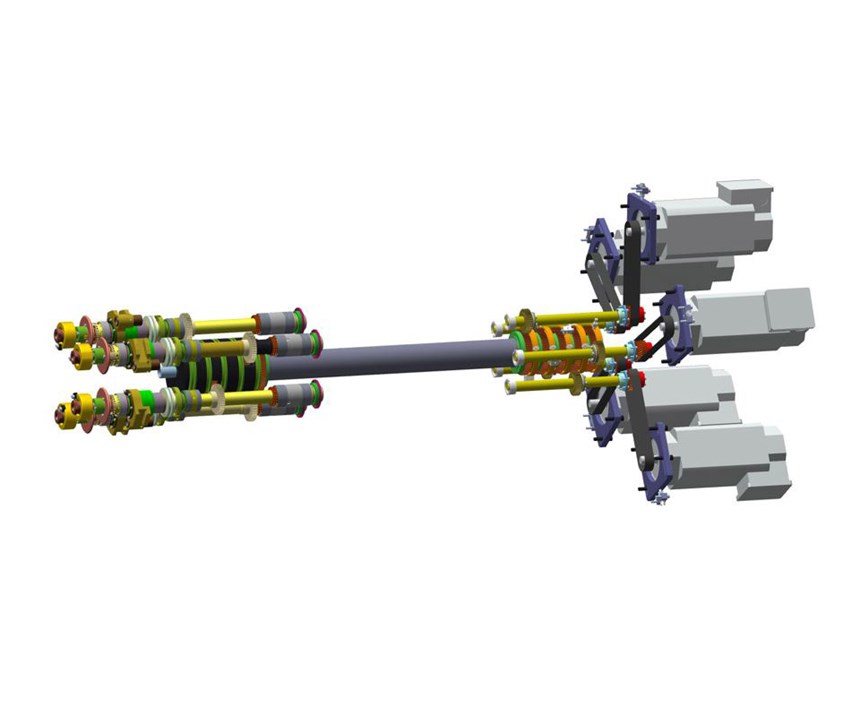

在独立主轴机床上,Penta TMZ-ZPS采用独特的配置解决了独立可编程主轴驱动和主轴转鼓旋转的问题。5个FANUC主轴驱动电机沿中心块中心线径向安装,在机床背面,切削区外。

从工作区域移出后,它们产生的热量不会影响临界主轴鼓节直径的热稳定性。因此,主轴鼓相对简单,整洁,不需要主动冷却。

所以,五轴电机如何旋转主轴在鼓在车床的另一端?动力从每个驱动电机传送到它的单独的主轴使用中央传动轴通过中心块的空心中心线运行。

每个主轴都需要自己的传动轴。因此,它们被设计成一个在另一个里面独立运行,就像折叠望远镜一样。最小的轴在下一个最小的轴内运行,以此类推,将程序设定的转速传递给各自的主轴。

一个齿带连接每个主轴驱动器到怠速轴,怠速轴是齿轮传动的其中一个传动轴。传动轴的齿轮是交错的,所以每个齿轮都与它的惰轴啮合。

在主轴端部,在滚筒中,一个类似的摇摇晃晃的齿轮传动轴与主轴上的齿轮啮合,并向主轴传递旋转。主轴齿轮设置成行星排列,允许主轴鼓绕其轴自由旋转。配置是聪明的-它允许在主轴驱动器和主轴之间的持续接触。这反过来允许主轴转速的改变是“动态的”,换句话说,主轴从2,000转/分到2,500转/分可以在转鼓从一个工位移动到另一个工位时完成。

由于传动轴相对较长,并使用公牛齿轮,齿隙是一个关注的Penta设计。为了确保间隙可以被控制,一个额外的编码器被使用在驱动管的主轴端部,在那里它为主轴提供绝对定位。它基本上是通过驱动电机编码器来计算主轴的程序位置,以及主轴的实际位置。这弥补了在从驱动到主轴的动力传递过程中可能发生的任何间隙。在达到预定位置前三度,制动器开始啮合,加载齿轮,消除齿隙。

每个主轴上的电子盘式制动器机械地锁住驱动管的主轴端部,确保交叉钻孔操作和c轴铣削操作的主轴,并与双编码器系统相结合,确保关键功能的准确定位。

前进

多轴渐进式加工的概念在精密加工零件中似乎正在复兴。我们看到建筑商将CNC技术应用到这个世纪的想法中,并重新发现当它与正确的应用相匹配时,它可以工作得多么好。越来越多的多轴制造商遵循通用原则,为“每一个钱包和目的”制造工具

相关内容

关注小部件

从手表零件到奇异的医疗应用,这家店呈现出微细加工的世界。

车削/铣床多任务处理技术的发展

车铣已经从几个活的工具在一个图灵机中心转塔,发展成为真正的多任务加工。

硬车削的工具

艰难的转弯并不难。然而,它确实需要对过程动态的理解和对所涉及的工具的系统方法。本文将介绍适当的准备如何提供一致的、可预测的艰难的结果。