发现珩磨准确性的显着增加

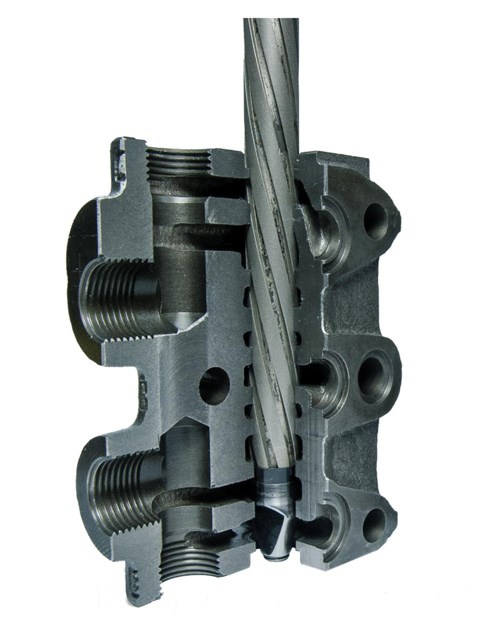

单冲程珩磨是一种单通过程,其尺寸尺寸和完成钻孔,其逐步越来越较大的超级超级磨损工具调节到预设直径。珩磨工具在穿过钻孔时旋转,然后撤离。

Sunnen产品公司引入了这种工艺,在直径10倍以上的孔中实现了小于2微米的圆柱度/直线度。Sunnen瑞士子公司Sunnen AG为满足高压液压系统的无泄漏要求而开发的高精度单通道工艺,据该公司介绍,与其他用于长、小直径串联井眼的方法相比,其精度几乎高出200%。

Sunnen AG董事总经理Juerg Huber说:“欧洲移动设备液压系统建立了这种圆柱度规格,以减少内部泄漏,实现更高的阀门性能。“滑阀和阀体之间的精确配合保持了该区域的内部密封。该孔的精密圆柱度和直线度确保了阀内从上到下运动部件之间的均匀间隙,允许阀芯自由运动,周围不会泄漏。”

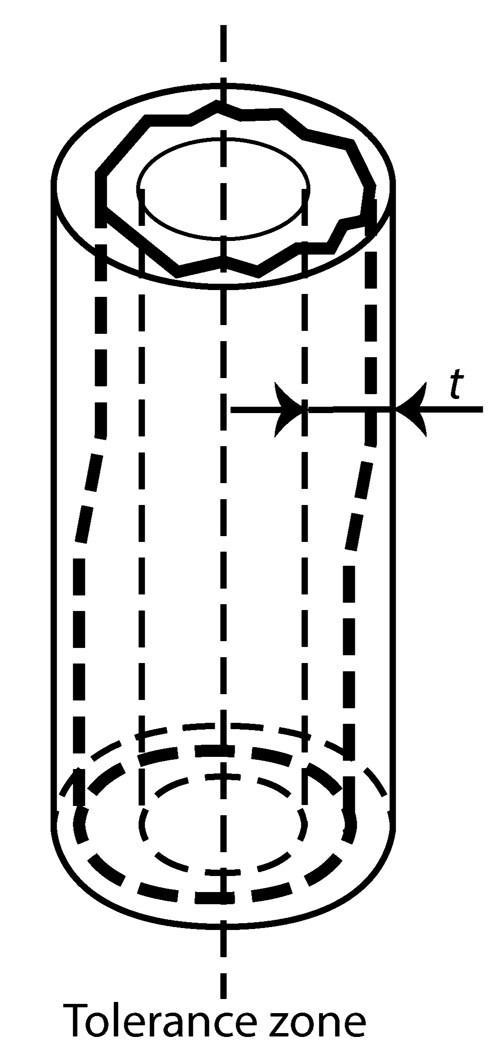

圆柱度公差

圆柱度是整体圆度、直线度和锥度的函数。它可以描述为一个孔的状态,在这个孔中,表面的所有点都与同一轴等距。孔越长,越难达到低直线度值,因此,低圆柱度值。圆柱度公差可以定义为包含所有孔径数据的两个同轴圆柱体的允许半径差。

保持稳定性

该机器的伺服控制划线系统提供可调节速度和各种进料配置文件的灵活性,例如啄食,短笔划,居住等。柱子进料和主轴速度可以在使用机器控制的循环中变化。

该珩磨工具包括一个锥形杆与一个可膨胀的镀金刚石磨料套配合。套管的外部轮廓是为应用定制的。单道珩磨非常适合L/D(长度/直径)为1比1或更小的实心孔零件。长径比大得多的零件可以在某些情况下进行珩磨。有中断的钻孔可以更好地冲洗切屑,并减少磨料套上的负载。在铸铁阀体的情况下,径长比大于或等于10的孔可以成功地进行单道珩磨。

“单通珩磨是一种稳定的高生产过程,可以在短孔中达到1微米圆柱形,L / D小于1 - 假设该部件具有足够刚性的墙壁,”Huber先生说。“然而,随着孔长度的增加,实现良好的直线和圆柱形变得更加困难。除了其他原因,珩磨工具的尺寸尺寸趋势往往遵循钻孔。适用于该过程的典型部分可能具有16毫米的孔,超过160毫米,具有11个陆地。这种类型的部分现在可以磨削小于2微米的圆柱形,小于2微米直的直线和1微米圆形。“

该过程利用专有工具处理,刀具,工件固定和工艺参数的组合,而不会牺牲循环时间。

机器细节

Sunnen在三种不同的VSS-2系列模型上提供了这种珩磨方法,该模型包含多达六个主轴,以逐渐尺寸和完成部件孔。该机器设计用于冲压件,液压阀体,齿轮和链轮,停车棘爪,摇臂,涡轮增压器壳体和类似零件的精度3.9至50毫米(0.149至2.0英寸)直径的精确尺寸。理想的材料包括铸铁,粉末金属,陶瓷,玻璃,石墨等自由切削材料。

VSS-2具有精确的主轴对齐,结合灵活,易于使用的控制。锭子是工厂独立对齐的,以便在工具板上定为精确,以产生比所有主轴的“平均”对齐所在的更好的孔几何。

该机器利用主轴马车与724毫米(28.5英寸)行程和高达105毫米/秒(250-ipm)冲程速度增加的灵活性与各种零件和工具组合。伺服动力行程系统提供了过程的灵活性和手轮控制快速设置。

菜单驱动的触摸屏控制允许柱进给和主轴速度在整个周期中很容易改变。通过使用六种可用的配置文件,包括挤压、短冲程和驻留,可以很容易地添加到设置中,从而增强了工艺灵活性。可以存储100多个设置。附加的I/O和内存是与辅助设备(如机器人或部分装载机)集成的标准。

这三种型号包括84(有八个站点和四个主轴),86(8个站,六个主轴)和64(六站,四个主轴),旨在满足各种中期的高产需求。主轴间距为190毫米(7.48英寸)。7.5千瓦(10-HP)主轴驱动器提供100至2,500 rpm的速度范围。

适当应用时,这种快速,经济高效的方法提供了精确的孔径,几何和表面光洁度。铸铁,粉末金属,陶瓷,玻璃,石墨等自由切削材料采用零件是该过程的理想选择。只要存在交叉孔或其他中断以允许芯片冲洗,单通孔施胶也适用于花键孔或长L / D比。