快速检查增加利润

生产出好的产品和盈利是机械加工行业的全部内容。公司努力提高资源的使用效率,时刻关注底线。但是,当质量控制成为浪费时间和金钱的瓶颈,挤压本已微薄的利润率时,又会发生什么呢?许多精密加工零件制造商发现这是一种情况,正如美国转身产品(Fairview, Penn.),直到该公司开始使用绿洲检测系统由乔治产品公司制造。

美国转身产品(ATP)是一家第三代家族企业,始于宾夕法尼亚州伊利市。在1984年,。在过去的26年里,ATP将其业务扩展到了宾夕法尼亚州伊利县的两家工厂。作为一个大批量合同精密加工制造商,ATP专业加工用于汽车、流体动力、航空航天、医疗和其他多样化市场的数以百万计的复杂部件。

“我们操作着世界上最精密的机器。我们所有的设备都是灵活设计的,以使我们能够服务于不同的市场。

我们可以为许多不同的行业提供零部件,并具有成本竞争力,”ATP的首席执行官斯科特·艾米说。ATP首席运营官哈里•艾格米深知,在当今的商业环境下,如何才能取得成功。“精益生产、过程控制和防错措施使我们能够超越客户的要求。我们寻找任何机会来降低成本,并与客户分享节省下来的成本。”

ATP质量经理朱利安·托雷斯(Julian Torres)知道,机器停机意味着赔钱。托雷斯说:“如果我们的机器不能运转,不能生产出高质量的零部件,那么我们就会直接失去机器停机带来的潜在收入和利润。”“当我们开始在一台机器上更换产品时,花费的时间越长,成本就越高。我们减少安装时间的最大因素之一是尽量减少验证转换所需的时间。”他补充说,在开始生产前,需要进行质量控制验证,以批准第一批生产部件,因此,较慢的检验过程可能意味着资金流失。

托雷斯继续说:“但这并不是检查会让我们花钱的唯一地方。”“我们的机器操作员还会进行中程检查。”由于操作人员将注意力从实际的加工过程中转移开,完成过程中检查所需的时间越长,发生质量泄漏的可能性就越大。显然,更快的检查意味着可以在轮班过程中进行更多的过程检查,允许更近距离的监控过程,从而将生产不合格部件的风险最小化,并必须执行潜在的100%排序。

没人喜欢把一桶一桶的零件分类(从坏的到好的),但大多数商店不得不时不时地这样做。时间是排序零件的本质,因为它是与大多数东西在一个快节奏的生产加工环境。考虑到这样一个事实,在检查部件时,员工被从其他关键任务中带走了。例如,如果一个机器操作员花时间进行缓慢的过程中检查,他就没有时间在他的机器上监控芯片的制造过程。在某些情况下,ATP发现操作人员在运行机器时根本跟不上缓慢的检查过程所需的时间。

该公司需要一个解决其缓慢的检测问题的方案:它需要一个快速的检测系统,同时要准确、可重复、节省资金并确保零件质量。在George产品公司的OASIS检测系统中找到了解决方案。

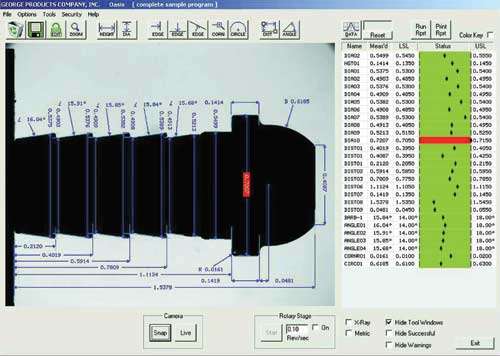

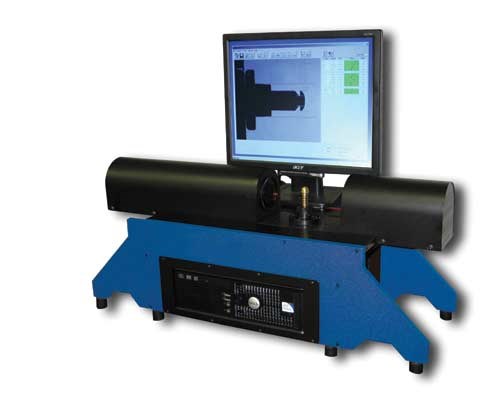

OASIS是一种机器视觉系统,它可以创建小零件的阴影,然后同时测量图像上的每个尺寸,所有的可重复精度为±0.0001英寸。测量值立即与过程控制限制和公差进行比较,并立即显示任何和所有尺寸是好、坏或显示警告级别。只需点击一个按钮,所有数据都可以导出到SPC,保存在OASIS的车载计算机或导入到Excel检测报告。

检测系统是由它自己的软件驱动的,驱动系统以非常高的检测速度运行。该软件控制在微秒光脉冲中产生零件轮廓阴影的频闪灯光源,从而停止运动。以每秒6次的频闪频率,与将图像拉入软件的数码相机的快门同步,结果是该系统能够在不到一秒钟内测量所有外部尺寸,所有部件都不需要停止。

“它真的像闪电一样快,”乔治产品公司的销售经理埃里克·亚当斯(Erik Adams)说。“你把零件放下,把手一挪开,OASIS就完成了对每个尺寸的测量。”该系统通过编程来检查零件,告诉它哪些尺寸需要检查,并设定极限和公差。一旦完成,程序保存在系统中,可随时调出对零件进行检查。

“编程简单、快速,而且对用户非常友好,”亚当斯先生补充道。“用老式的方法测量一部分需要的时间,你可以在OASIS中编程。在那之后,你测量零件的速度比制造零件的速度还要快。”

随着更有效地利用质量控制时间、更少的次品、更少的机器停机时间、改进的流程和来自客户满意度的额外业务,ATP发现在检测系统上的投资回报不是几年的问题,但投资回报率更像是几个月,也许是几周,根据公司的介绍。

该检测系统解决了传统质量控制方法在精密加工部件上造成的检测瓶颈,这些部件具有大量的外部尺寸,可以在几秒钟内进行大量的检测。Torres先生解释说:“这使得我们的操作人员和其他质量人员能够快速、准确地完成转换过程中必要的检查,以及过程中检查。”“快速、批准的转换节省了时间,这使我们的机器能够继续运行并创造价值。如今,公司都希望用更少的钱做更多的事,而我们的系统恰恰可以做到这一点。”

他补充说:“一个简单的例子是,有一个部件需要5个手动量具来完成所有外部测量;现在,OASIS可以在一秒钟内完成所有工作,这真的有助于减少停机时间。”

根据ATP的说法,快速的过程中检查的好处是可以在更短的时间内检查更多的零件,用更少的资源。这可以一直进行到100%的检查。结果是更少的拒收零件生产,机器运行与更多的正常运行时间,和满意的客户,这最终帮助我们的业务增长。

除了速度带来的成本效益外,托雷斯还看到了公司检查准确性的提高。他说:“在使用OASIS系统时,消除了手动计量的主观性,在典型的计量R&R研究中,将估价师的变化降至零。”“任何人都可以使用它,并期望得到可靠的数据。”

ATP增加OASIS检查系统的影响是非常积极的,管理层、检查人员和操作人员都很满意。

很明显,该公司可以从另一个OASIS的其他设施中获益,因此它购买了另一个系统,并使其正常工作。

相关内容

工具预置减少停机时间

这是一个持续的挑战。为了保持竞争力,商店必须找到新的更有效的方法来增加产量。他们经常寻找新的、更快、更精确的机床作为答案。有时会尝试使用各种不同的工具

进程内的线程检查

一个不能保证丝线质量的供应商可能会被处以数千美元的罚款,并冒着关系紧张的风险。

轮廓曲线仪的选择

了解可用于测量加工零件表面粗糙度的打滑型和非打滑型轮廓仪之间的区别。