极端的工具设置

一个每年进行79000次工具安装的工厂用一个预设置器和两个看门人来测量这些工具。

仅就其26个加工中心而言,印第安纳州亨廷顿博士制造厂的活动库中就有4875个工具。“主动”是最关键的一个词。刀具进出加工中心的速度正在增加。去年,该工厂进行了63717次刀具设置。今年,它将完成79000多个项目。不管你怎么看,这家工厂使用了很多工具。

然而,只有一个工具预设会测量这26台机器所有工具设置的所有相关数据。与预设相关的软件也管理车床工具。两名员工,一个用于加工中心,一个用于车床,作为保持此信息完整性的守门人。简而言之,虽然工厂使用大量的工具,但它具有紧密控制和集中的系统,以保持该工具按顺序保持。

博士大约十年前开始建立这个系统。当时,还不清楚这个系统会变得多么重要。公司的业务正在发生变化。这家自动化部件制造商,包括气缸、夹具、滑块和旋转执行器,在产品设计数量激增的同时,批量和交付周期都在缩减。越来越多的客户要求即时服务,同时要求定制产品代替目录项。这些变化是好的,因为PHD感觉特别有能力满足这些需求。然而,对需求的回应实际上是将亨廷顿生产厂以及韦恩堡的一个姐妹工厂改造成更像一个工作车间。

然而,困难在于博士缺乏许多就业岗位的选择。在作业车间,少量的加工中心可能在每台机器上有大量的工具能力。工厂可能会给这些机器配备标准的通用工具,这些工具可以应用于几乎所有的工作。换句话说,工作商店不需要经常更换工具。

博士们负担不起这样的让步。它负担不起在工具库上投入那么多的空间,也负担不起在每台机器上都有那么多的工具库存。它也无法承受使用通用工具而不是专门适合零件特定细节的工具所带来的周期时间折衷。该工厂需要的是一个能够控制和响应大批量和多种工具的系统。该工厂有远见于1994年开始建立这样一个系统。

多年来,该系统减少了人为错误,降低了工厂的整体报废率,并改善了工作之间的转换时间。今天,这个系统面临着一个挑战,但这个挑战与有效性无关。这一挑战更多地与身体极限有关。这个系统的优雅部分在于一个预制器可以为这么多的机器提供服务,但工厂现在正在24小时运行这个预制器。在79000个工具的设置中,工厂正在推进一个预设置器每年可以测量的工具数量的上限。

第一年

工厂安装的第一个预调器,就像工厂目前的模型一样,来自Zoller, Inc. (Ann Arbor, Michigan)。尽管PHD在1994年使用的模型很可能是当时在美国安装的最复杂的预装器,但自那时以来,技术已经有了显著的改进。这家工厂还在角落里放着第一个模型,因为工厂找不到买家。目前的型号是4年前购买的,在精度和易用性方面都轻松击败了它。

至少一年过去了,预设才以今天的方式整合到工厂的流程中。预设器本身只是包含工具管理软件的软件包的一部分,工具管理软件是很好地使用预设器的重要元素。该工厂的工装技术人员在第一年使用车间首选的工具填充该软件。他们指定了刀具名称和ID号,将刀架与刀具关联,并为工厂的各种工件材料输入标称尺寸和切削参数。所有这些信息必须一次输入一个工具,在博士继续生产的空闲时间输入。直到一年后,系统中才有足够的信息,可以从内存中调用相当大比例的工厂工具,而不是第一次输入。工具库人员以这种方式调用工具,但同样重要的是,程序员也是如此。他们从通用工具储备中进行选择的能力为他们节省了时间和猜测,并通过确保以标准方式使用标准工具使流程更加一致。大约在同一时间,预设器本身连接到车间网络。

当时有来自车间的阻力,这是可以理解的。操作员早已习惯于键入自己的刀具偏移量,在许多情况下,甚至测量自己的刀具。现在,他们被要求使用从未接触过的工具数据在程序上点击“循环开始”。

但问题的一部分是人类需要“触摸”工具数据。输入错误的信息是常见的错误源。由于这个和其他误差源,工厂的废品率过去一直保持在7%。工具和工艺工程经理Pat Young说,网络化预设只是工厂范围内解决此类错误源工作的一个组成部分。杨强调,这项工作还包括重新思考流程、改进夹具和加强培训——这是一项团队努力。由于这些措施,废品率现在下降到1.5%。

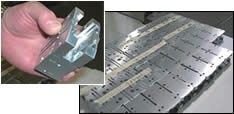

今天的预设定器是开始每一个新的加工工作的控制点。工厂的目标是,操作员永远不应该离开机器去获取工具或工具相关的信息。在刀架上安装和测量的工具/刀柄组件,用手推车送到相应的机床上,在工作开始之前就到达那里。随车而来的工具表告诉操作人员应该在工具盒的哪个口袋里存放每一个工具。操作员通过车间网络直接下载到CNC获得工具偏移量。

将预设连接到网络,而不是任何机器或机器集群,是允许此预先设定的选择服务整个车间。杨先生表示,有必要采取各种保障措施,使这种方法使用预先要求更加可靠。一个示例是使用软件程序来自动清除任何刀具数据的系统超过2周。杨先生说经验是揭示诸如此之类的保障措施的最佳教师。

保持控制

工具库也必须得到保护。这个工具数据库,虽然它现在是很大的,为程序员提供了他们可用的工具的范围,以及加工参数,已经证明是有效的这些工具。这个图书馆的完整性直接有助于PHD过程的有效性。因此,限制访问是系统的另一个重要元素。需要一个看门人来保护信息。

或者更具体地说,需要两个把关人,一个用于加工中心,一个用于车床。Darrin Colbart和Jim Wilson是工具技术人员,他们不仅监控工厂的工具库存,而且在该库中输入和修改工具数据。如果一个程序员想要使用一个系统中不存在的工具,那么他会去找其中一个人提出请求。

威尔逊先生是搞车床的。事实上,他使用这个系统可能看起来令人惊讶,因为车床工具没有使用预设。对于固定工具,工厂使用Kennametal和Sandvik Coromant的快速更换工具,以确保更换工具时可重复的工具位置。对于带电刀具,每台车床使用一个探针来测量刀具长度。但是,尽管不需要预设置器,伴随预设置器的软件对于管理工具仍然很有价值。

仅仅是单独的车床,植物使用大量工具。十个车门中心绘制837种不同的车削工具。此外,任何特定的车削机一次使用大量的工具。当PHD购买转动中心时,工具炮塔位置的标准补充只是公司的起点。这个植物仔细看起来每台机器的潜在用途,以决定有多少实时工具以及需要多少静止工具。它购买了额外的直播工具头和多位置刀架配件,不仅可以实现固定的与实时工具的正确混合,还可以增加可用的工具位置的数量。这些配件中的大多数来自欧洲技术(Huntley,伊利诺伊州),而较大车床的配件来自Exsys(San Antonio,佛罗里达州)。在其一个车床上,工厂适应车床有45个工具位置。因此,到达车床的工具推车可能与工具的储存一样,作为到达加工中心的那个 - 软件生成的工具表对于指示操作者在如何加载这些工具时也是有用的。

员工接受

切削刀具是任何加工过程的元件,引入最可变性的最潜力。一台机器可以运行许多不同的工作,同样的工作能够持有许多部分,但切割工具所需的混合几乎肯定会与作业不同。添加到这可能来自不同程序员的变体,支持不同的工具并选择不同的参数。对于PHD,预设的值不仅可以在测量工具中找到 - 虽然这是至关重要的 - 但也可以在预设戏剧中找到有助于控制与工具相关的过程变化的角色。

科尔巴特先生说:“这确实是我们过程的中心。”。

从操作人员的验收水平可以看出,目前工具坐封与工厂的集成情况如何。现在许多操作系统的操作人员在预设之前也是操作人员。(该厂平均工龄为14年。)他们使用工具偏移量在网络上传输的任何阻力很久以前就被克服了。杨先生说,现在这种阻力出现在系统碰巧离线的罕见情况下。

“曾经是没有人信任的抵消,他们没有进入自己,”他说。现在,人员在他们必须手中信息时更有声乐。

相关内容

选择ERP供应商和顾问:这是完全适合的

希望升级公司的ERP和IT系统?这一切都与您的公司与您选择的供应商之间的右边合适。您将与您选择几个月甚至几年的人合作。

车间库存控制系统

为了实现更高效的运营,该车间不断努力密切关注间接材料使用情况,随后实施了新的工具间库存跟踪系统。

测定不锈钢的钝化程度

经过适当清洗的不锈钢有一层薄薄的钝化膜,可以自然地防止腐蚀。但这个被动层可以被移除或划伤。钝化计在受控条件下测量表面电位。

.jpg;width=70;height=70;mode=crop)