当迈克尔·拉帕奇刚开始为

这种困境最终导致了切片MFG。工作室该公司不仅是其姊妹公司的合同制造商,还为从医疗设备到航空航天公司等外部客户提供服务。今天Rappach是其制造业副总裁。切片位于新建的40,000平方英尺的设施,俄亥俄州阿克伦,隔壁,历史悠久的Akron机场航站楼于1929年建于1929年,成为2005年的世界总部(图2)。该地区被俄亥俄州东北历史为中心;其他地标在设施中,包括Goodyear Air Pock,以前是Goodyear Blimp的家园,以及阿克伦大学橄榄球队曾经比赛过的橡胶碗体育场的遗迹。

但是,在这些过去的日子里,Slice有了一种新的、充满希望的光芒。该工厂的一切设计都是以制造其他合同制造商可能不会尝试的复杂部件为最终目标,并以最好、最安全、最可控的方式来实现这一目标。

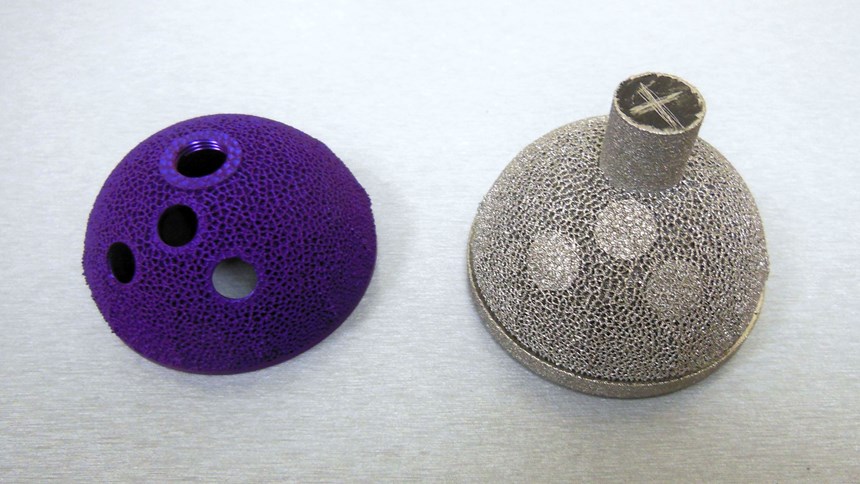

这种谨慎的心态可以在该公司生产医疗设备的方法中清楚地看到,例如NextStep Arthropedix设计的髋臼髋关节杯,它是添加制造,然后加工的。一旦这些植入钛粉进入建筑,它的叶子在只有两种方式:浪费返回供应商,或完成医疗植入无菌清洁,无菌包装、标签、收缩包装和准备直接交付给客户。

区分和控制

切片MFG。工作室falls under the umbrella of Theken Companies LLC, a group that also includes NextStep Arthropedix, NextStep四肢,近天脊柱和其他Theken附属公司。切片首先在2015年在租用实验室开始添加剂制造,2017年,搬进了机场航站楼总部附近的专用设施。这个建筑支持加法和减法运算Willemin-Macodel机器人五轴加工/车削中心,Tornos瑞士型螺丝车削中心和索迪克线材电火花,此外Arcam用于钛的电子束熔化(EBM) 3D打印系统和用于不锈钢的3D系统激光金属3D打印机。部分加工能力用于加工产品,如在瑞士型车床上生产的骨螺钉;其他系统,如两个配备自动化的Willemin多任务中心,用于3d打印植入物的后处理。

整个设施基于制造过程中的步骤进行划分。许多操作在被封闭的封闭式房间,标有门(图3)的指定室中进行,以保持流程步骤分开。该建筑对IT的临床感觉 - 更多的医院或研究实验室比机器店 - 但没有否认在里面发生的非常真实,高度控制的制造。

制造髋臼杯的过程和Slice额外生产的任何其他医疗或航空部件一样:对从门里进来的每一批金属粉末进行取样测试LECO元素分析机。钛粉末从制造商处到达密封袋(在这种情况下,AP&C,ARCAM公司)打开以去除样品,然后重新密封以最小化暴露。

一旦获得批准,该初制粉末将用于该公司的Arcam Q10 EBM机器。为了防止火花和确保建造质量,EBM机器配备了充满氦保护气体的真空建造室。但确保这一过程的安全性不仅仅是建造室的问题。在Slice,循证医学机器被安置在H2级防爆室内。当操作人员在机器上工作时,沿着后墙的铜棒是用来接地的。暖通空调系统中的特殊过滤器捕捉粉末颗粒,房间还配备了哈龙气体系统,旨在抑制金属火灾。

电子束熔化医疗

EBM系统使用电子束而不是激光作为能源,在粉末床中制造部件。但除了这个明显的事实之外,在医疗设备应用中,使用循证医学技术比基于激光的系统有一些关键优势。首先,整个粉末床在打印过程中都是加热的。这在一定程度上减慢了印刷过程,因为机器在印刷开始前需要预热一段时间。但它也提供了一个主要的好处:零件在制造时基本上是热处理的,避免了单独热处理步骤的需要。

EBM和基于激光的系统之间的另一个显着差异是EBM过程不要求构建实际附加到构建板上。相反,部件可以“悬停”在板上,彼此之间的彼此之间,由未熔化的粉末支撑。这意味着没有必要在板上完成零件。这也意味着可以堆叠部件,使得更充分地使用构建室内的空间。Rappach解释说,在许多情况下,支持结构仍然是必要的,但它们比其他任何东西更加散热。

每台Arcam EBM机器每5天可以生产大约70个髋臼杯。这些植入物的外表面具有内置的小梁纹理,以促进骨生长,这一特征只能通过增材制造实现。有竞争力的医疗设备通过等离子喷涂或粘合涂层,将骨状纹理应用到机械植入物上;然而,这种粗糙度仅仅是表面水平,而且外部涂层有可能在患者体内分层的危险。3D打印机还将每个臀杯的序列号和零件号以及其在构建腔内的层和行添加到其外径(见图6)。

一旦一批打印完成,部件及其周围未熔化的材料将从机器中移除,并转移到粉末回收室,该室与EBM打印机的房间相邻。在这里,零件在一个特殊的鼓风柜中清理粉末,未熔化的粉末被回收和储存。这些用过的粉末被隔离在工厂的另一个部分,出售给AP&C,后者回收使用过的材料。由于循证医学的性质,一些元素在过程中被烧毁,很难知道丢失了什么;因此,Slice的机器只能使用初榨粉末。

后加工与自动化

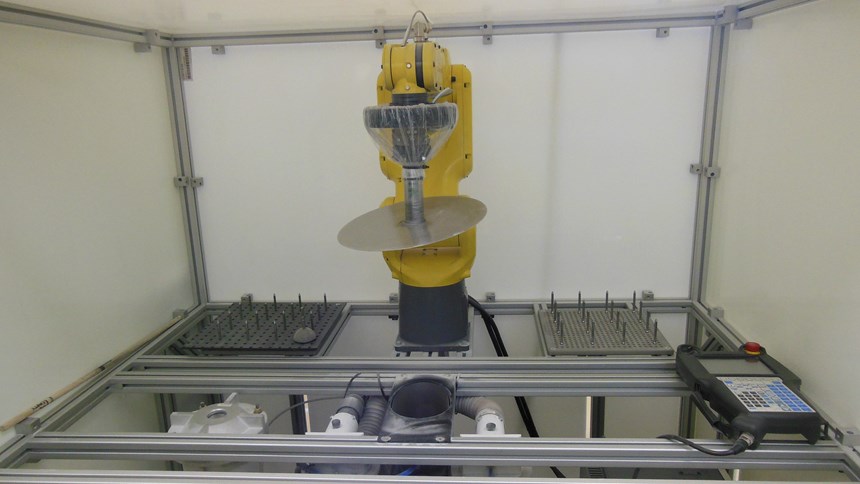

用专用设备清洗后,对臀杯进行喷砂处理。这一过程在Slice是完全自动化的,以消除操作员错误,并实现无人值守操作。爆破由FANUC LR Mate 200iD机械臂在爆破柜内进行,而定制的固定装置将零件固定到位(见图4)。

然后,这些杯子被转移到主要生产空间,在Slice的Willemin-Macodel多任务加工中心进行加工。这些机器磨掉中心支撑,磨平杯的内部,在骨螺钉合适的地方钻和打孔。

自动化也包括在加工步骤中。508吨的加工中心是系统配备一个机器人和旋转木马旋转托盘,可以容纳多达288臀部使用自定义塑料杯3 d打印设备(图5)。每个组件都是解除由机器人和激光测量系统来确定它的直径。这个信息被传送到CNC,调用正确的程序进行加工,使得不同尺寸的种植体可以同时装载在传送带上。这个加工中心每天可以加工大约100个臀杯,比Arcam打印机目前可以生产的还要多。

收尾工作

在加工后,髋关节杯得到了一个不同寻常的触摸:它们被阳极氧化(由外部公司做的少数程序之一),导致最终的颜色与钢板和骨螺钉的大小相关(见图7)。为什么要采取这个额外的步骤?除了帮助外科医生在手术室轻松匹配植入物,Slice还对杯子进行阳极氧化,“部分原因是我们可以做到,”Rappach说。植入物的表面被涂上了一层粗糙的涂层,因此无法进行阳极氧化,但Slice的植入物完全是由钛制成的,其内置的纹理使这成为可能。

检查前的零件的最后一站式是激光标记,以添加臀部杯尺寸和序列号(图8)。FOBA M系列激光标记机使此过程快速且消除操作员错误。该系统能够快速找到桌子上的部件,使激光定向恰当地标记它们,然后检查自己的工作一旦完成。

切片检测设备包括六角视觉三坐标测量机和奥林巴斯元素测试仪,用于材料成分的无损检测;每个3d打印零件都用这种方法进行评估,以检查其重元素含量。检验室还包括一个用于测试样品的拉力试验机和一个乐高测试机,乐高测试机是一个破坏性系统,它将金属部件或粉末加热到熔点,并分析燃烧的气体,以检查它们的化学组成和氧气含量。

在最终检查后,零件通过一扇气密门(图9),气密门的大小刚好能容纳一个轮式推车(图9),进入洁净室环境进行消毒和包装。10000级消毒洁净室空气质量由计算机连续监控,人员进入前必须经过单独的更衣区和风淋室。一旦清洁,零件通过另一个气闸门进入1000级洁净室进行无菌包装,完成几乎从头到尾的制造过程。

还在后面

Slice设计了整个过程,以确保质量和可追溯性。不久,这种控制水平可能会进一步扩大。当我评论Slice 3D打印室的可用空间时,Rappach告诉我,未来会有更多Arcam系统,以及分析和混合金属粉末的设备。Slice的最终目标是,通过购买元素,并根据特定的氧含量、疲劳或其他特性创造自己的定制混合物,甚至能够控制进入其机器的粉末。这些内部制造的材料将需要认证,这将意味着安装额外的化学组成和粒度分布分析仪。

移动自动化是另一个可能很快出现的新技术。Slice计划收购一辆奥托汽车(Otto Motors)的自动导向车辆(AGV),将零件从加工环节运送到检测区域;事实上,在我访问的时候,一个用于这个目的的卷帘门正在建造中。

“我们的想法是确保完全的可追溯性,”Rappach说。自动化系统不仅可以实现更多无人值守的操作,还可以避免延误,就像员工在从一个阶段运送部件到下一个阶段时被召回。当系统就位后,部件将有射频标签,以便AGV识别它正在拾取的工作,ERP系统可以自动更新。

短短几年时间里,Slice已经成为了rappaach第一次寻找时还不存在的那种公司:一家能够打印、后处理、清洁和运输医疗植入物的添加剂制造商,其方式符合ISO和FDA标准。直到最近,这一产能一直被专门用于制造NextStep植入物,但从2017年10月开始,Slice的大门也向外部客户开放。