电火花钻解决了油路问题

这个制造商在加工一个0.025英寸直径的油孔时遇到了一个问题,在一个被称为布朗森滚轮的淬硬钢组件上以一个角度。30度的入井角和滚子体的硬化状态使常规钻进难度加大。该部件是一系列外径和油孔进入角度不同的部件之一。

Royal Oak Industries为重型卡车、船舶、农业、越野重型设备和其他行业生产发动机块和燃油系统组件。它的一个零件制造部门,布朗森精密产品(布朗森,密歇根),有一个问题加工一个0.025英寸直径的油供应孔在一个角度的淬火钢组件称为布朗森辊。30度的入井角和滚子体的硬化状态使常规钻进难度加大。该部件是一系列外径和油孔进入角度不同的部件之一。

为了寻找一种更好的钻孔方法,布朗森的工程师们研究了由贝尔蒙特设备与技术公司该公司是Cleary Developments(麦迪逊海茨,密歇根州)的一个部门。尽管电火花钻头广泛用于航空航天和陆地涡轮机的小直径孔的生产钻孔,但有人担心,这一过程可能过于缓慢,无法加工所需的滚子体。在贝尔蒙特麦迪逊高地的演示中,布朗森的工程师们确信,电火花钻油通道提供了一个有效的解决方案,即使考虑了大量的数量。

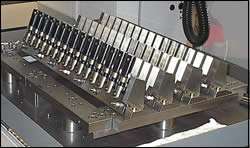

贝尔蒙特的电火花钻床来在各种型号和配置,并在几次讨论后,两家公司的工程师,它决定,一个Astec型号A34数控三轴机将满足布朗森的要求。龙门式机器提供了12英寸和16英寸的X轴和y轴行程,它的特点是16 × 19英寸的工作区域。它可以在任何导电材料上产生孔,无论是否硬化,使用廉价的管状黄铜电极,高压水介质冲洗通过中心。因为电火花加工是一个非接触的过程,电极的进入角度不是问题。使用传统钻头可能会导致偏斜,而电火花加工可以产生直的、无毛刺的孔。经过对工艺的研究和对实际零件的运行测试,确定最有效的加工方法是60批加工。工作区容纳四个固定装置,每个固定装置容纳15个部件。所有60个零件都由机器在无人值勤模式下钻孔,时间间隔为45至60分钟,具体时间取决于零件。在这个过程中消耗了四个电极,需要机器的自动换电极功能。

当加工过程中电极磨损被机器的自动z特征检测,这是内置在控制。这个功能在Z轴上重置零在第一个火花,从而补偿磨损。然后机器钻到每个孔的程序深度,确保从孔到孔的一致性。缩回行程和所有其他电火花机床设置都包含在程序中。

机器开始每个孔与低电极功率(确保一个干净的入口孔),并逐渐增加到全功率的切割进展。小的,受控的初始火花减少毛刺和工作表面疤痕通常造成的熔融飞溅,从而保持表面完整性和消除后处理的需要,这是布朗森的关键因素。