不要用CAM追逐可变性

最近的一项研究表明,中等价位的数控机床的机械超调可以显著提高体积定位精度。

为了实施最具成本效益的解决方案,以满足客户的生产需求,车间经理经常调用最便宜的机器,可以正确地处理工作。当然,“正确”不仅仅是准确。除了机器的可用性,通常还必须考虑与速度有关的权衡。

独立质量实验室(IQL, Rockville, R.I.)进行的一项研究表明,与购买并安装到制造商标准规格的同一台机器相比,流行的、价格适中的机床的体积定位精度可以提高2倍。这就不需要使用CAM软件来补偿机器测量范围内的尺寸变化。

IQL副总裁迈克尔·马里亚尼(Michael Mariani)提供了几个原因,说明为什么用CAM软件追踪零件的可变性是一个坏主意。他解释道:“经过一段时间的尝试和错误,优秀的机械师通常会得到偏移量的神奇组合,这将允许设置中的所有部件的所有功能在规格内制造出来。”“有时这种策略在短期内有效,但在一两天后就会再次出现超出规格的维度。有时,接近机器中心的零件生产出来很好,但其他远离工作信封的体积中心的零件在规格上或不规格上有所不同。

“所有花费在调整和重新调整CAM程序上的时间都是一种隐性成本,通常被吸收到一般的车间开销中,无法准确计算,”马里亚尼继续说。“此外,在调整过程中产生的非规格部件会导致昂贵的报废和返工。以这种方式使用CAM创建具有特定机器偏移量的程序也意味着,如果不进行大量调整,该程序就不能在另一台数控机床上使用,这抑制了车间的工作安排灵活性。”

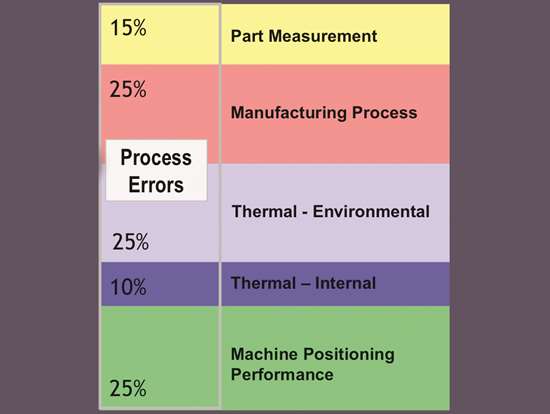

用凸轮跟踪零件变化的一种替代方法是用高精度数控系统代替手头工作具有边缘定位精度的设备。有时候这是最好的选择。另一个解决方案是对现有的数控机床进行特征化和微调,以确保它们的体积定位性能足以在设备工作范围内的任何地方生产指定的部件特性。当一台机器的定位不确定度小于零件最关键公差的25%时,在大多数情况下,它就能完成任务。

在研究中,IQL测量了设备“超调”前后在中等价格的VMC上生产的测试件。SuperTuning是IQL的专有方法,涉及使用可追溯至美国国家标准和技术研究所(NIST)的仪器来描述和调整影响数控机床定位精度的误差。这种现场工艺结合了低冲击锚定和精密对准/调整,从而获得高机器稳定性和最佳定位性能。新机器和现有机器都可以进行超调,流程可以在几天内执行,最大限度地减少对生产的影响。

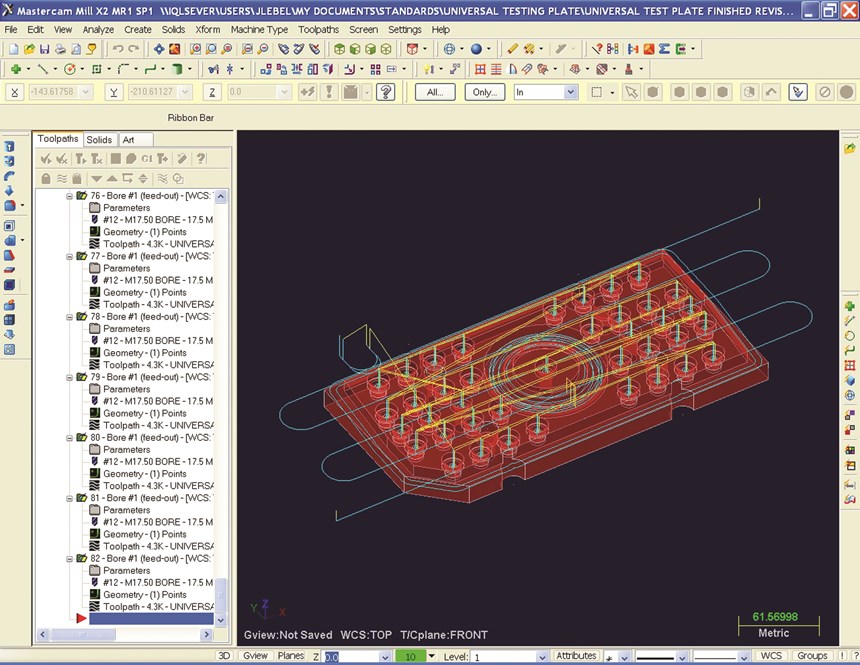

ASME B5.54测试部分作为实体模型在SolidWorks中创建并导入一种数控编程CAD/CAM软件,有效地生成刀具路径。之所以选择它们,是因为它们被世界各地的CNC制造车间广泛使用。

Mastercam是由CNC软件公司(Tolland, Conn.)开发的基于windows的CAD/CAM软件包。可用于二通五轴铣、车削;二轴和四轴电火花线切割;二维和三维设计,表面和实体造型;艺术减压切割;2D和3D路由。

凸轮生成的零件程序创建了一个测试件,包括36组孔和副孔。其中一半是用工具从一个方向接近零件制造的,另一半是用工具从相反的方向接近的。这种技术使得观察由于轴隙引起的反转误差的影响成为可能。

前后部分被带到位于罗得岛北金斯敦的Hexagon计量精密中心,在Leitz PMM Infinity超精密三坐标机上用PC-DMIS测量软件测量,测量精度小于1微米。测量结果表明,SuperTuning不仅将VMC的定位精度提高了2倍,而且还极大地减小了在机器工作范围内不同位置(位置1和位置2)制造的零件的定位精度差异。

马里亚尼先生总结道:“这意味着,通过适当的调整,一台10万美元的机床可以产生比高精密设备多两到三倍的定位效果。制造商无需使用CAM系统来跟踪规格变化。相反,CAM程序的先进刀具轨迹生成功能可以用于实现预期目标——在优化设备生产率的同时,创建最能代表设计意图的几何形状。”

相关内容

天堂里的加工

在波多黎各,有一家医疗零件车间正在用合适的CAM系统把它的业务提升到一个新的水平。

后处理器:机床的一个组成部分

如果没有好的后处理器,许多机床就不能充分利用。只有匹配良好的帖子才能充分发挥机器的潜力。

软件简化车削操作

在高度竞争的航空,汽车,国防和光学工业的国际玩家使软件多任务程序验证和优化。