向下拨号还是向上拨号?

振动分析可能是加工中心所缺少的部分。如果您没有在您的高速机器上执行此分析,您可能不知道该机器可以做什么。

经验丰富的机械师和数控编程人员在遇到铣削加工过程中发出的刺耳尖叫声时,会有一种特殊的反应。面对选择的切割参数并不理想的证据,他们减少了一些东西。也就是说,他们降低了这个过程的某些方面。

它们减少的具体参数可能是切削深度,速度和进给速率的组合,甚至是工具的悬垂长度。无论参数是什么,“向下”都是实现更好性能的条件反射策略。一些更有经验的加工人员熟练地降低这些参数,以达到可接受的切割的必要程度。在大多数商店,这种减少——这种妥协——可能是正确的反应。

然而,在高速加工中,这种减少很可能不是正确的响应。

事实上,高速加工的本质在于它背离了这种做法。

这些参数本身仍然很重要。切削深度、主轴速度和刀具长度都会影响加工性能。然而,当高速机器上的颤振表明性能较差时,“向下拨”可能会产生反效果。许多拥有高速加工中心的车间实际上是这样浪费产能的,而没有意识到他们在做什么。

在高速加工应用中,更稳定的切割方式可能仍然是“向下”,但向上的方式也可能是“向上”。在主轴转速和刀具长度的情况下,有时更好的解决颤振的方法实际上是提高其中一个参数。虽然这看起来很奇怪,但在某些情况下,更高的主轴速度和/或较不刚性的刀具实际上可以让机器处理更激进的切割深度,只是因为这些变化的方式使系统的振动倾向更和谐。认识到这一点的车间明白,高速加工的本质之一是在主轴转速范围内工作,在这个范围内,仅凭直觉或经验,就不可能再确定理想的切割条件可能是什么。乔治亚州华纳·罗宾斯空军基地的一家机械制造厂对此非常了解。

军事铣

这个快速反应车间是空军第402维修联队第573商品维修中队的一部分。该工厂的任务包括为飞往该基地的战斗机和货机加工替换零件,这些飞机来自世界各地。由于这些飞机经常需要快速恢复工作,车间经常需要根据有限的交货时间需求生产少量复杂和关键的部件。

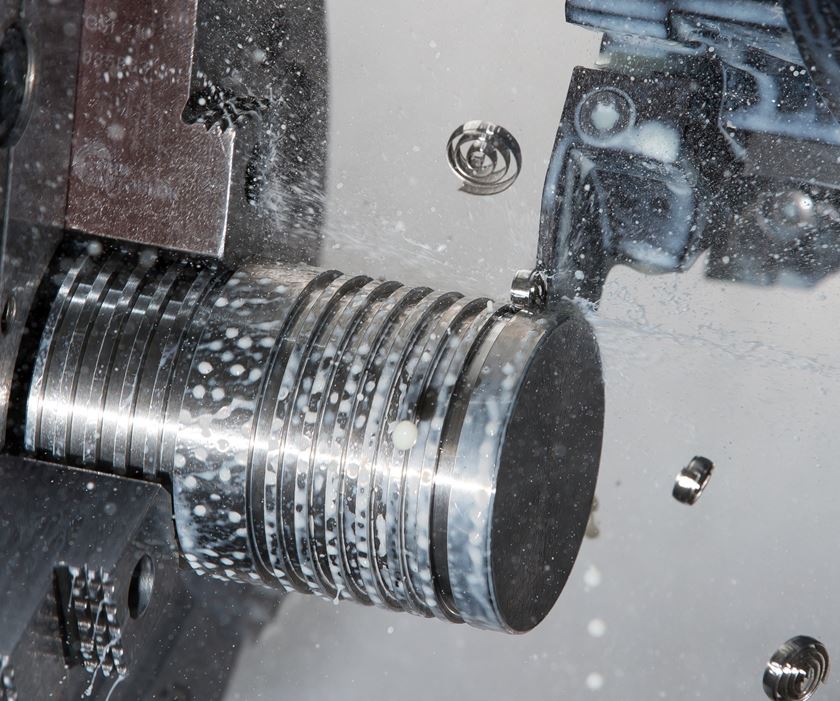

程序员大卫·德沃尔和迈克·埃斯蒂斯说,当这家工厂第一次开始使用高速加工中心时,它在不知不觉中低效地使用它们。这家店经常在这些机器上弄坏工具,包括粗磨用的3/4英寸立铣刀。商店的回应是延缓某些削减。

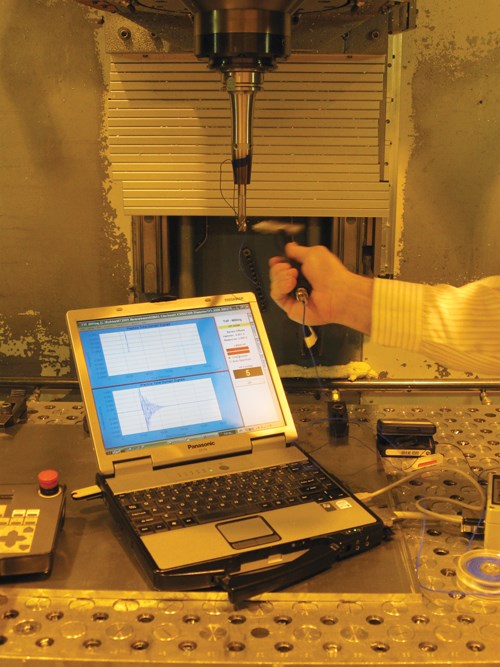

但当该店安装了迄今为止速度最快的加工中心——一台来自牧野的3万转MAG 3机器时,他们对这台机器进行了“抽头测试”。也就是说,车间测量机器的振动特性是用一个灵敏的锤子像铃铛一样敲击主轴上的工具。

这种分析的目的是为特定机器中使用的每种刀具/刀柄组找到稳定的切削速度。在罗宾斯,一旦这些稳定的参数被找到并投入到新机器上,车间实现了零件质量,生产力和刀具寿命都优于它所经历的高速铣削到那一点。差异太大了,商店决定对现有的高速机器也进行同样的分析。在这些机器上,车间发现许多工具更稳定,更高效更安全的速度比商店之前的运行速度要快得多。在把速度调到符合这些最佳参数后,工厂立即开始安静地运转,切割更重,生产更好的零件——所有这些都没有常规的损坏工具。

现在,车间致力于运行高速机器使用的参数是基于振动分析。除了一定的速度之外,车间已经看到,这种分析对于实现机器的充分效率实际上是必不可少的。

这与共振频率有关。机器、刀柄和刀具的每一个特定组合都有特定的稳定速度值,允许进行最深的切割和最重的金属去除。接下来会有更多的解释,但就目前而言,我们无法从经验中推断出这些速度值可能在哪里。对于罗宾斯来说,也没有切实可行的方法来通过测试切割找到稳定的参数,因为车间使用了太多不同的工具。因此,该工厂与一个可以快速测量所有机器振动的来源签约,并为机器日常使用的每种工具/刀柄组合确定最佳切削速度和深度。

工具仪表板

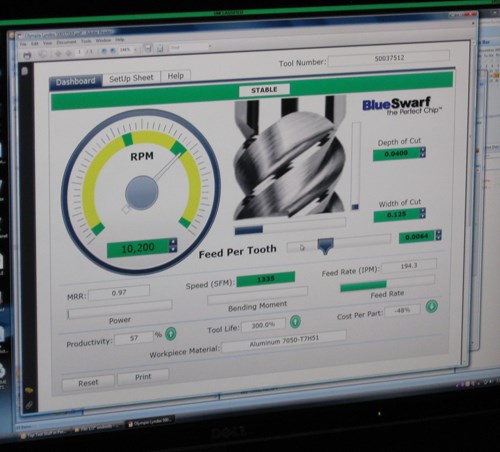

现在,程序员们说,削减性能是完全不同的。这家商店的环境都变了。由于颤振更少,加工更安静。由于高速机器能够在更高的速度下进行更深度的切削,而不会造成刀具破损,因此机器的生产效率更高。有了这些关于最佳加工参数的信息,程序员自己的生产效率也提高了。现在可供程序员使用的资源之一是“工具仪表盘”,它可以让程序员精确地预测为特定铣道选择的任何一组切削参数的性能和生产率。

当选择一个高速加工中心的刀具和刀柄时,最优参数也随之选择。实际上,基于参数的振动分析载荷自动进入Catia。当这些切割条件需要调整时(例如,切割的深度可能不适合所需的切割),可以在工具仪表板中对参数进行操作,以找到另一组有效的切割条件,继续保持在颤振发生的地方之外。甚至进给速度也可以通过这种方式进行调整——根据主轴的弯矩进行测试。(见右侧插图)

Warner Robins与BlueSwarf公司签订合同,执行敲击测试分析并提供包括工具仪表板在内的资源。BlueSwarf是一家专业从事机床振动分析的公司。该公司为商店出售“Metalmax”分析套件,以便在内部执行分析,但该公司也为想要外包这项工作的商店自己在现场执行分析。实际的测试只需在加工中心敲击刀具,用灵敏的锤子敲击刀具,以便刀尖上的传感器能捕捉到响应。由于工具和刀柄的不同组合必须分别测试,然而,完整的分析可能需要数小时或数天。某些工具细节(如角半径)并不会影响结果,所以并不是每个实际的工具数量都需要测试。尽管如此,华纳罗宾斯的车间需要在每台高速机器上测试45到50个工具设置。

特定的速度

那么,为什么加工中心会有这种行为呢?为什么高速加工中心有时在非常特定的速度和/或特定的刀具长度下表现更好?

答案与这样一个事实有关:每个机械系统都有一组固有的振动频率,加工中心、刀柄和刀具系统也不例外。它有这些固有频率,在某种程度上,它在切割时以这些频率振动。一个影响是在加工表面的微观波纹。这种波纹可能对加工工序影响不大。然后,它可能有助于反馈机制,这是破坏性的切割。

机器在切割时遇到这种表面波纹。波浪会产生不同的切削深度,因此刀具上的载荷也会波动。波动通常是非常微小的,机器对波动的反应也非常小。然而,在积极切割,随着变化的程度变得更加明显,波动实际上驱动自己。刀具偏转产生更极端的波纹,这进一步夸大了切削深度的变化。这种自激振动实际上就是“颤振”。工具寿命和零件质量都受到影响,而且声音可能令人难以忍受。

超过10,000转的主轴转速是另一种可能性。在较高的速度下,切削刃撞击工件的速率可能与系统的固有频率相协调。

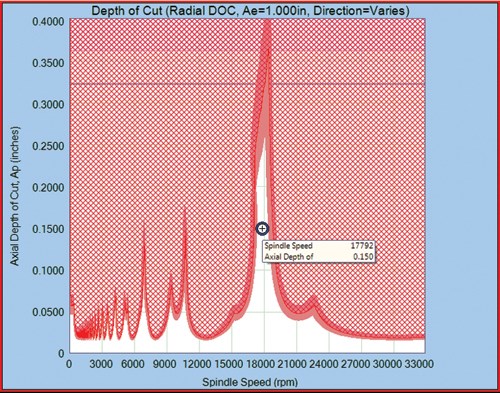

当这种情况发生时,机器仍在振动,但刀尖基本上与波浪运动一致。切割负荷变得一致。伤口很光滑。结果就是这种对许多车间来说非常奇怪的现象——在高速下,某些非常特定的主轴转速所允许的切割深度要比高速或低速时高得多。

右边的图表说明了这一点。在这里看到的主轴转速范围内,峰值表明这种特殊的机器和工具设置能够更有效地切割。横线区域显示颤振发生的位置。因此,在17,792转/分的转速下,稳定的切削具有特别大的切削深度是可能的,尽管如果机器运行速度比这个值快一点或慢一点,就不可能实现相同水平的重型铣削。没有意识到这种神奇速度的商店根本不知道它的加工中心实际上能做什么。

事实上,商店可能也不知道它的工具可以做什么。

工具陌生感

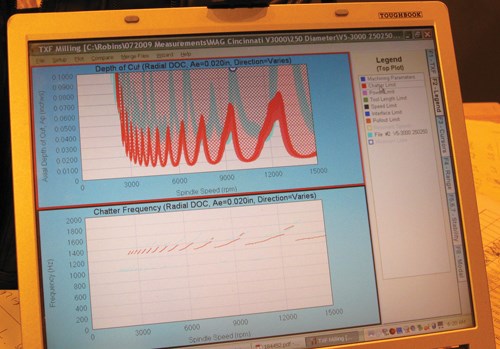

刀具性能的差异揭示了高速加工的另一个潜在的令人惊讶的方面。当BlueSwarf对华纳罗宾斯最古老的高速加工中心进行轻敲测试时,它的发现如上面系列末尾的照片所示。通常,更短的工具提供更稳定的铣削—但并不总是如此。在这台特殊的机器上,当使用照片中所示的两种工具设置中较长的一种时,该系统实际上被发现更稳定,能够进行更深的切割。在这种特殊的机器上,更灵活的工具允许更高的金属去除率。

这家商店多年来一直在使用这台机器,却不知道这一点。机器运行得很好,但其中的信息肯定会有所帮助。这么多年来,这台机器本来可以表现得更好。这家店说,没有这些有价值的信息就像用更少的东西来做一样,或者就像在机床的潜在产量和质量都下降的情况下运行一样。

相关内容

优质熔模铸造

越来越多的生产复杂、需要大量加工、重复生产或数量有限的金属零件的车间发现,熔模铸造是理想的解决方案。

自动化清洁系统提高生产效率

这种旋转篮式洗衣机大大减少了清洗过程中操作人员的数量,也消除了该工作站的瓶颈。

高需求创造航空航天工业的增长

全球客运和货运航空运输需求强劲增长,随之而来的是对新飞机的强劲需求,以及飞机制造商之间日益激烈的竞争,这些综合结果应该表明,未来几年航空市场将保持强劲增长。

.jpg;width=70;height=70;mode=crop)