数据驱动的制造缩小

一个自动测量站显示了车间连接在单个机床水平的潜力。

数据驱动的制造并不一定是压倒性的或复杂的。从测量仪器到CNC的简单反馈回路可以为缺乏技术的制造商提供一种手段,以确保质量的零件与最小的车间人员的参与。

这是我遇到自动测量站时的想法,自动测量站可以实时计算和修正车削齿的磨损。可以从美国马歇尔自动化Inc.,Inc.Inc。,印度机床制造商Marshall Machines Ltd.的新U.S.SmartCorrect旨在确保在熟练的机器操作员和检查员稀缺的环境中提供无缺陷的高生产转动。在最近的谈话中,CTO Gaurav Sarup详细说明了系统如何运作。

针对特定的部件和部件系列,每个测量站都配置了Heidenhain和Marposs等公司的定制夹具和数字测量工具。各种移动元件操纵零件和探头,以实现自动化测量,否则可能需要手动进行测量。除了节省人力成本,在机器和潜在的下游质量控制,这种物理自动化消除了错误的风险,如使用错误的测量工具,以错误的方式使用正确的工具,或使用未校准的工具。

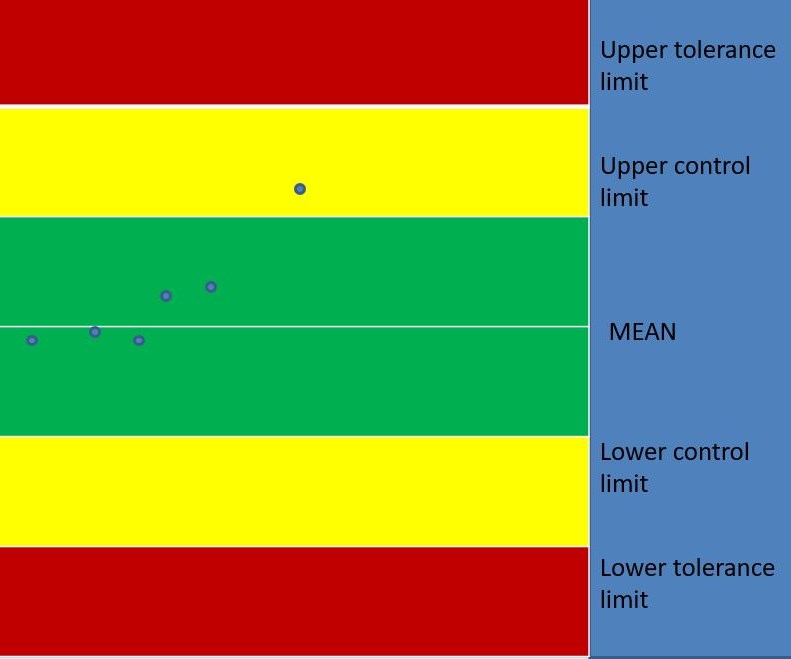

在此基础上,数据驱动自动化解决了导致零件缺陷的另外两个常见错误。一是对检查数据的分析。由于镶齿磨损,测量特性趋于增大,最终达到规定公差的极限。一般来说,人们会跟踪这些测量值,并定期调整刀具磨损偏移量,以保持每个零件的规格。计算不准确或时间不准确的补偿修正可能导致零件报废、工具报废,甚至机器损坏,以及其他成本和延迟。

SmartCorrect自动进行偏移量计算。然而,这只有在一个人完成250到500个零件的工作后才可能实现,因为系统必须“了解”过程中变化的程度。具体来说,它必须分析足够的数据来计算上、下控制极限:指示被测零件特征什么时候倾向于过于接近上、下公差极限的阈值。必须跨越阈值以触发偏移校正的度量是过程平均值:最近三个度量的平均值。当移动平均值偏离到控制极限和公差极限之间时,系统计算一个新的偏移量并将其发送给CNC进行自动更新。后续零件保持在公差中,不需要人工输入,甚至不需要监督。

导致零件缺陷的第三个错误 - 由于Gaging Station与车床CNC(或两个车床CNC,如果用户希望)的直接连接,因此不存在的错误。使用Marshall自己的设备购买时,Gagage Station已硬连线到CNC。偏移更新和计算由公司的拍手(闭环自动校正的生产)技术执行。对于其他车床,公司普遍建议将AutoComp软件集成到合作伙伴尸体工程中。通过以太网连接,基于Windows的系统连接,除了计算控制限制之外,该基于Windows的系统提供了与CLAP相同的功能,必须手动输入。

所有测量和校正数据都保存到文件中以供以后分析。测量还可以进入Marshall的SmartinSert系统,该系统源于插入磨损的程度,以确保仅在其使用的生命结束时更改。AutoComp提供了类似的刀具寿命优化,用于连接到其他构建器设备的手动站。

只有在该公司自己的机器上才有SmartChek,它提供的健康监控完全集中在车床的主轴和两轴组件上。该系统生成每日数字健康报告,以确定振动、电机负载或其他参数的任何偏差。

总的来说,这种自动采用站表明,无需额外的工作,信息过载或广泛且昂贵的存储和分析能力,可以进行数据驱动的制造。机会也可以在各个机床的级别找到。