捷克推出这种新型数控多轴

一种新的数控多轴机床首次在美国上市。它在捷克共和国制造,在欧洲有着悠久的历史,但在这里相对来说不为人知——直到现在。

多年来,我们已经报道了数控在古老的多轴平台上的应用如何改变了通常与这类机床相关的生产过程。每个人都知道,自动多轴最适用于高容量/低混合应用。许多商店使用凸轮驱动的机器来建立业务,这些机器可以有效地运行一项工作几个月甚至几年。

但在当今的工业市场中,这种情况就不那么真实了,因为在这些机器上运行的工作越来越复杂,体积更小/混合运行更高。这一现实为数控多轴机床制造商开发和销售机床打开了大门,这些机床可以有利可图地加工符合这一新现实的部件。

这是这种环境,导致行业老将Olaf Tessarzyk通过提供ZPS.CNC多主轴生产线首次进入北美市场。在ZPS美国有限责任公司的名称下,总部设在印第安纳波利斯将销售和服务其生产线的ZPS数控多轴。“在过去的5年,高精度,相对大批量零件生产越来越多地由数控多轴机器,可以提供商店的优势快速周期,单轴车削中心和快速转换的精度处理一系列复杂部分,“Tessarzyk先生说。

当然,房间里的大象是许多企业“走到地上”的经济衰退。然而,尽管经济条件,但在我们从这个Morass出现时,有一些前瞻性商店继续投资机器以更有效地处理工作。一个这样的商店在伴随的侧边突出显示“某人必须先。”

它是什么?

ZPS是由总部位于意大利米兰的母公司TAJMAC(发音为“TIE-mock”)打造的多轴数控品牌。TAJMAC成立于二战后,是一家由机床制造、销售和采购公司组成的跨国集团。该生产线的制造部门是ZPS(捷克语缩写为Precision Engineering Plants,意为精密工程工厂),这是一家位于捷克共和国Zlin附近的具有百年历史的机器制造商。

虽然美国的大多数多主轴用户尚未听说公司的数控品牌,但自20世纪80年代以来,它在欧洲成功安装了多锭。北美曝光的其他一些其他泰姬陵品牌包括Wickman,Euroturn和Manurhin K'mx以及为众所周知的美国和日本建筑商制造的私人标签机器。

重点是,虽然ZPS数控品牌是新的大多数商店在美国,它的多轴和机床的根植根深。虽然很多人对ZPS不太熟悉,但很多人可能已经拥有了不同品牌的ZPS机器。

改变心灵套装

这是一个公平的评估,在太多的多轴和单轴机器商店内有一定量的惯性来重新思考CNC多主轴在生产中的潜在使用。“旧的'设置它并忘记了心态死亡。我在这方面有传教士工作,“Tessarzyk先生说。

新一代数控机床,如ZPS,并不是真正设计来直接取代旧的凸轮多轴。相反,它们代表了一种新的机床类别,能够使有意愿的企业重新思考传统的工艺和实践,以客观的眼光看待如何通过提高生产率来降低成本。

多轴加工的概念在今天和一个世纪以前一样有效。简单地说,在5个、6个或8个工位上执行同时交叉进给和末端进给切割的能力仍然是一种极好的制造方法。问题是,现在可供制造的零件需要比传统多轴机床更大的能力。

这种新的现实为Tessarzyk和他的同行们创造了机遇和挑战,帮助商店接受这些新机器作为多任务生产中心,而不是多轴车削中心,并重新思考它们如何加工工件。与传统的加工方式相比,在这些机器上加工良好的零件需要更少的车削和更多的钻孔、攻丝、滚刀和铣削操作。生产的最终目的是放弃没有二次操作的质量零件。

随着新一代CNC多主轴的加工灵活性,Tessarzyk先生认为,ZPS CNC Multis的一个潜在市场是目前在车辆机床或多机生产单元生产零件的商店。CNC多主轴平台在运行灵活性和随着这些机器的快速变化方面竞争,具有较高的批量生产能力的额外优势,在更少的时间内处理更多的工作。

引擎盖下面

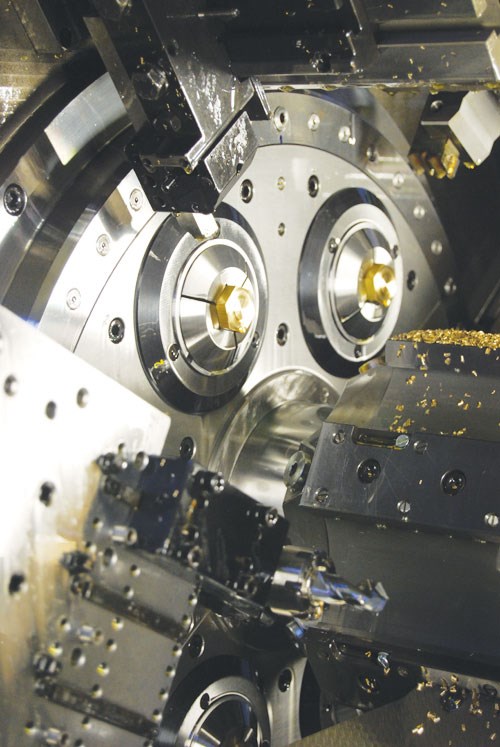

在从ZPS CNC该系列中的第一个是配备双西门子840D控制TMZ 642,该六轴多可完全CNC控制下多达72离散的轴。

一些标准的特性包括每个横滑动台,可内插单点车削上滑动化合物(X和Z轴)。该机器还可以带来6个刀架,每一个驱动工具,进入晋级。

有五种后果工具可用;其中三个工具被驱动。虽然VDI刀架是标准的,但可以使用CAPTO快速更改的刀架。为了进一步加快快速切换,机器的工具可以预设离线。

通常在数控多台设备上,后台操作,取决于他们的复杂性,减慢了整个周期时间。为了帮助缓解这种情况,机器的切断工具站在一个单独的滑道上操作,以加快速度

辅助工作。

新旋转主轴

其中的CNC之间最重要的区别

多轴和传统的凸轮机是多轴的abil-

每个主轴可以独立编程。有了这个重要的特性,就不再需要牺牲切割数据了。相反,每个工位可以以最佳的进给和速度进行加工,并提供使用每个主轴作为一个完整的C轴的能力。

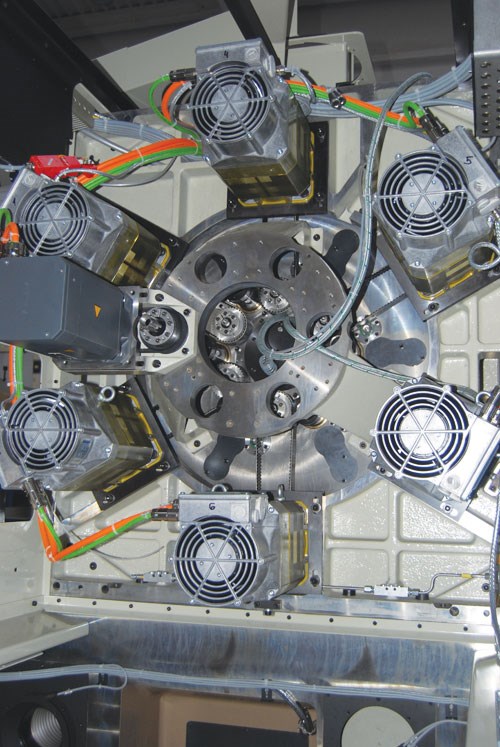

独立主轴转速的工程挑战是驱动每个主轴,同时允许主轴滚筒从工位到工位的索引。通常,这是通过在每个主轴上安装直接驱动伺服电机来实现的。

当然,这些电机中的每一个都有一个脐带电缆 - 当主轴滚筒旋转时,必须容纳任何方式。迄今为止,这个问题的最常见解决方案是在每个360度旋转的末端快速反转滚筒,或者使用滑环连接器来供电,使得鼓索引单向索引。

ZPS已经想出了一个独特的方法解决这个问题。它的六轴模型(TMZ 642),每个心轴是由10.5千瓦可编程马达驱动。在2009年PMTS月推出北美市场的八轴模型(TMZ 867),每个驱动电机被评为高达30千瓦。

而不是安装在机器的头架端使用直接驱动电动机,ZPS附着其主轴驱动马达周围的机器的尾架端部的周边上,所述切割区外。马达是固定的,不与滚筒旋转,从而消除了电源线的问题。

因此,如果驱动电机被螺栓固定在机器的端面外,可旋转的主轴鼓和它的主轴在工作区的另一端,一个人如何向6或8个主轴传递动力呢?

的ZPS设计使用六个或八个同心驱动轴,它通过中心块的中空中心线运行,发射功率从驱动马达向每个锭子。变速器设置使用带惰轴起飞从驱动电动机,其通过齿轮连接到驱动器轴中的一个。

在主轴鼓,在传动轴的另一端的齿轮啮合它的主轴。这种齿轮传动系统是恒定的啮合,并允许主轴鼓无限,双向可转位。由于主轴驱动电机直接连接到主轴上,从一个工位到下一个工位的程控变速可以利用分度时间自由加速或减速,节省周期时间。

根据Tessarzyk先生的说法,将驱动电机从工作区移除可以消除一个重要的热源。ZPS主轴鼓不需要中间冷却系统的热稳定性。他提到的另一个优点是能够使用传统的夹头驱动系统,提供类似凸轮机(非常强)的夹紧力,因为单元安装在主轴轴上,没有直接驱动电机的干扰。这也消除了液压系统的需要,以进入滚筒夹紧。

扭矩是这个驱动系统给车队带来的另一个好处。以TMZ 642为例,驱动电机的额定转速为12,000 rpm,但由于驱动系统设计,其转速降至6,000 rpm,有效地增加了主轴可用扭矩,从而减少了电机的启动时间。

这对你有吗?

这些新的数控多轴,ZPS和其他,已经发展超越了他们的传统根源,成为非常有能力,灵活和高生产力的生产中心。是的,它们很贵,但根据Tessarzyk先生的说法,有一个相对简单的比率可以应用于证明过程。

他说,从根本上说,如果一个车间用三个或更多的单轴机床来运行一项工作,考虑中的多轴机床的产量应该是单轴机床的四倍。那

代表4到1个比例,平均而言是一个很好的justifi-

阳离子起点考虑CNC多主轴。

相关内容

赛车到高科技转弯

一个赛车部件制造商得到更高的转速,更快的急流和一个复杂的控制与一个新的阵容的车床。

从林肯时代开始制造锁

150年来,挂锁制造商Wilson Bohanan做了一件事,做得很好。跨越了大部分工业革命,这家公司通过适应产品和流程的改变幸存和繁荣,这是公司最近安装数控多主轴的产品和过程。

匠心驱动单轴车间

在这里始终欢迎改善的想法。一些最值得注意的结果来自新技术的合并,具有较旧的,可靠的设备。