切削工具使Penske团队能够进行更积极的粗加工

潘世奇团队的切削工具在粗糙性能的赛车零件中延长了循环时间。钨合金的DoFeed和钨梅斯特刀具减少了循环时间,可预测的刀具磨损减轻了无人看管的加工。

潘世奇车队是该国最成功的专业车队之一。自1966年第一次代托纳24小时赛车比赛以来,潘世奇车队拥有并准备的赛车已经获得了超过420场重大比赛的胜利,超过480个杆位和28个全国锦标赛的开式、有车和跑车比赛冠军。

它在北卡罗莱纳莫尔斯维尔的机械加工设施并不是一个就业商店。然而,它的功能相似之处在于,它并不大批量生产零部件,而是小批量(甚至一次性)生产车队工程部为提高性能而设计的新赛车部件,如新的悬挂、底盘、转向或刹车系统部件。该店还为夹具和坑设备的零件,以及风洞模型,模具和复合材料零件的模式。

组件材料也很广泛,包括铝合金、低碳合金钢、不锈钢、钛、环氧工具板,以及尼龙、德林等塑料。该车间使用一系列Mazak设备,包括vmc、五轴机床、现场加工车床和多任务Integrex车铣。

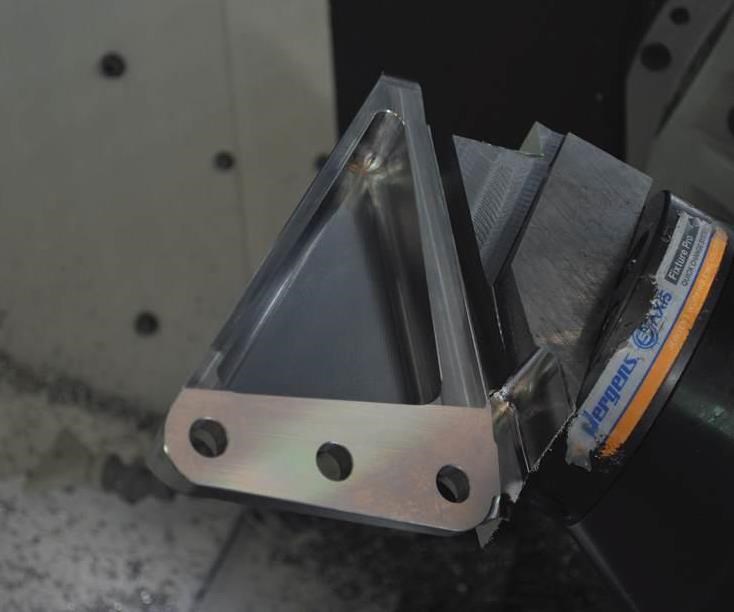

“车辆重量至关重要,”彭斯克团队的生产经理马修·金贝尔(Matthew Gimbel)说。“多年来,我们已经从简单的激光切割部件转向全机加工和口袋式部件,以最大限度地减少部件的整体重量。同样重要的是,把重量尽可能的低,以提高汽车的性能。因此,无论何时,只要我们能够减轻安装在汽车高处的组件的重量,并增加在汽车较低位置的重量盒的重量,这都是有益的。”

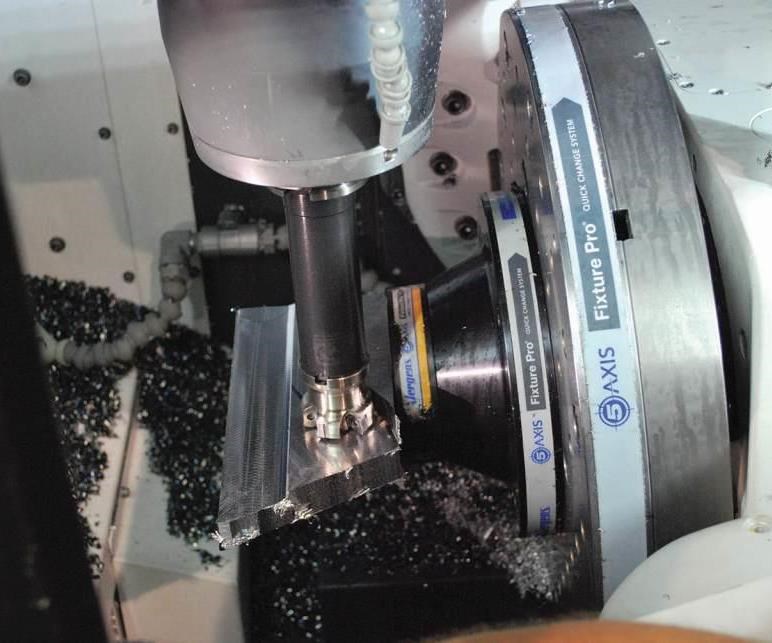

有效的粗加工是加快这些零件加工速度的关键,因为在某些情况下,多达95%的坯料被去除以完成零件加工。为此,Penske团队发现,钨合金DoFeed高进料铣刀和钨梅斯特可更换头的端铣刀提供了进行粗加工作业的关键设计元素,从而加快了新部件的生产。事实上,钨合金美国公司是车队NASCAR和Indycar赛车项目的首选供应商和技术合作伙伴,为车队的各种制造流程提供工具建议,以提高效率和加速加工。

据tunaloy介绍,DoFeed的有效粗加工能力部分归功于其应用了芯片细化概念的几何形状。切屑变薄取决于铣刀的超前角度,如本文顶部幻灯片中的图像所示。90度超前角的切割器不会使切屑变薄,因为每颗齿的进给量为0.0078英寸(0.2 mm),切屑厚度为0.0078英寸(0.2 mm)。对于45度超前角的刀具,每齿进给0.0098英寸(0.25 mm)产生的切屑厚度为0.007英寸(0.178 mm),这可以提高进给速度,减少循环时间。然而,DoFeed刀具以0.05英寸(1.27 mm)的进给速度运行,提供的切屑厚度仅为0.007英寸(0.178 mm),进一步缩短了循环时间。

DoFeed切削齿据说也提供更低的切削力。由于刀具的超前角度决定了切削力的方向,90度刀的切削力方向垂直于主轴,增加了刀具的压力。45度的刀具的切削力指向主轴,但角度为45度。DoFeed刀具引导切削力几乎平行,并返回主轴,由于他们的锐角,这意味着施加在刀具上的压力更小。

金贝尔先生举了几个例子来说明商店是如何从这些特殊的钨合金工具中获益的。其中一个是后悬挂潘哈德杆滑块,其中95%的钢坯被加工掉。该部件使用DoFeed 1英寸五槽多用途AH725刀片,然后使用钨meister 0.5英寸双槽AH725刀片,粗加工时间为36分钟。DoFeed刀具每条插入边生产10个零件,钨迈斯特每条插入边生产5个零件。

第二种是由17-4不锈钢加工而成的制动卡钳,其中90%的材料被加工掉。使用之前提到的钨迈斯特工具后,整个循环时间减少了50%,因为它为每个部件节省了20分钟的粗加工时间。此外,该工具在加工深槽时提供了有效的切屑控制,以消除切屑堆积。金贝尔说:“即使资金雄厚,我们也有信心在无人看管的情况下运行这些部件,因为我们知道这些工具将持续使用。”这些工具还可以更快地更换刀具,因为只更换了切削头,而不是整个刀具。”

另一个无人看管的加工例子是一个钢发动机支架,其中82%的小方坯材料被去除。这部分有一个独特的几何形状,没有外表面互相正交或平行,它的五个孔保持在0.003英寸内。虽然五轴加工是保持孔位公差和去除大部分材料的最有效的方法,切削速度是一个问题,因为需要很长的刀具长度。幸运的是,DoFeed工具(2英寸,5槽和5/8即使使用加长的刀具,也能在粗加工周期中保持切削速度。此外,工具的耐用性,以及可预测和持续的工具磨损,使我们能够在工作中保持良好状态。”金贝尔先生说。“我们有信心让机器在下班后继续运转。”

Penske团队也受益于其他钨合金工具。Gimbel先生解释说:“钨合金在其Mini Force车削生产线中提供了更好的镗杆尺寸范围,因此我们能够扩大我们的整体硬质合金冷却剂穿过镗杆的选择,同时减少库存中的刀片数量,因为镗杆使用的是同一类型。”此外,每条切削刃的成本比我们以前使用的四边刀片低7%。”

相关内容

对于高原珩磨,考虑球式

球式磨具是一种专业的磨具,通过其独特的外观可以立即识别出来。对于汽车、航空航天、制造和机械加工行业的工程师来说,这种应用工程磨刀,其特点是小的研磨球体永久安装在柔性长丝上,是一种灵活的、低成本的工具,用于复杂的表面处理、去毛刺和边缘混合。

达到十万分之一孔径精度

传统的珩磨已经得到了不断的改进和自动化,现在允许镗削精度达到百万分之一。

一种带有多轴珩磨系统的“洞”新球类游戏

珩磨过程的自动化是实现亚微米精度高精度孔生产的关键。

.jpg;width=70;height=70;mode=crop)