用多任务机器切削齿轮

多任务机器为有兴趣将齿轮制造添加到其能力列表(包括动力刮削)中的机器车间提供了一个极好的切入点。

今天的多任务机器继续在齿轮切削领域占据一席之地,作为低到中等批量生产的可行加工替代品。从大直径齿圈组的五轴切削开始,现在通过多任务机器的mi的高度同步旋转,逐步提升为动力刮削齿轮旋转主轴和C轴。

不同于大容量的专用刮削系统,多任务机器提供了执行其他部分操作的灵活性。例如,商店可以改变零件的ID和外径以及切割它的其他匹配特征,所有这些都在同一台机器上,也将动力剥离零件的齿轮齿形。这大大提高了整体零件的精度,因为所有的加工特征运行真实的齿轮齿。此外,同一台多任务机器,今天的动力刮一个齿轮,可以加工完全不同的,非齿轮组件。

刮电过程

专用的削皮系统速度很快,但多任务机器相比之下成本效益要高得多,特别是当它们消除了偶尔齿轮工作的需要时。通过保持内部齿轮切割,商店也获得了对零件加工的完全控制,以及交货时间,因为外部供应商的周转时间不再是一个问题。

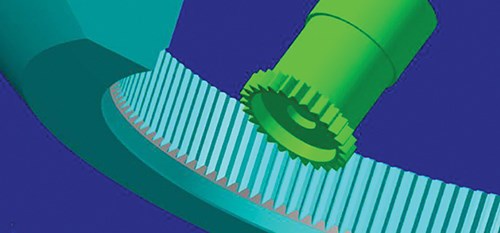

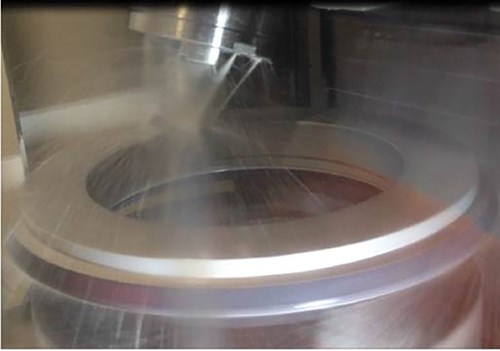

在其节能应用开发之前,马扎克展示了大型五轴多任务立式加工中心如何经济高效、快速地在内部生产偶尔出现的小批量螺旋锥齿轮组。Mazak在其Integrex e-1550V/10多任务五轴加工中心之一上加工了一个螺旋锥齿轮组,其中包括一个29齿、22英寸直径的小齿轮和一个114齿、6英尺直径的环形齿轮。该齿轮组在几天内完成,而不是几个月,并且仅使用一台机器。

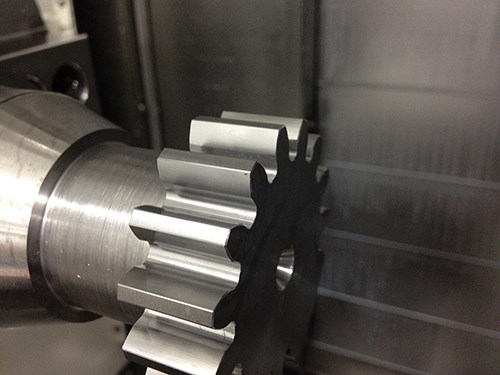

动力刨齿是一种齿轮加工过程,在其中切削工具的形状像齿轮的齿。工具旋转和啮合与工件生成齿轮齿的几何形状,这是这种啮合创建齿轮齿廓。

在削皮过程的开发中,Mazak也使用了Integrex系列多任务机器。这些型号包括e-420和i-200,都带有b轴铣削主轴和c轴车削主轴,以及Integrex i-630带有b轴铣削主轴和c轴工作台。机器成功地驱动刮除所有尺寸和类型的齿轮,包括标准和ID花键在直和角度的齿模式。这些机器也可以驱动正齿轮或斜齿轮。

寻求同步性

同步和适当的切削比是动力刮削的关键。在操作过程中,工件——无论是安装在工作台上还是在车削主轴上——都与削刀同步旋转。两者的旋转也以一个特定的比率发生,这个比率由零件中被切割的齿数和刀具本身的齿数决定。

动力刮削操作是一个不稳定且特定于参数的过程,误差空间非常小。当工件和刀具质量旋转时,同步方面的最轻微错误计算将立即导致颤振,这种颤振将持续,直到刀具完全脱离切割并进行调整.

在rpm方面可能存在限制,即C轴在保持与铣削主轴适当同步的同时可以旋转多快,与传统的齿轮切削过程。专用刮削机通常提供更高的同步rpm功能。然而,其新的Mazatrik SmoothX数控控制技术,Mazak继续提高速度/rpm在其多任务机器保持刮削同步。在更快的rpm同步有助于缩短动力刮削周期时间,并允许机器切割更广泛的齿轮尺寸。

动力刨削的另一个方面是工件的旋转速度比滚削快。考虑,例如,一个40齿齿轮将旋转8.75 rpm,而使用单个开始滚刀旋转350 rpm。为了动力skave相同的齿轮,部分将需要旋转218.75 rpm,而使用25齿刀旋转350 rpm。

为了达到必要的速度和精度,用于动力刮削齿轮的多任务机器必须有完整的电机C轴。那些是齿轮驱动无法达到足够高的转速,仅仅是由于他们的设计性质,允许太多的游戏。动力刮削还需要一个非常刚性的刀具-主轴界面与绝对零旋转发挥。如果工具完全移动,结果将是振动,再次,将继续,直到工具完全从切割。

与使用标准铣刀单独加工每个齿相比,刮削工具(如滚齿机)可以同时逐步生成零件上的所有齿轮齿廓。但是,电动刮削工具必须满足间隙要求。预期的齿轮模式位置应允许无干涉加工。机器的主轴需要足够的空间倾斜到7到15度之间的水平方向,并操纵刮削刀具进行切割。

基本上,齿轮模式必须足够接近工件端部,为外径或内径动力刮削提供足够的空间。考虑一个20英寸长的轴部分与齿轮模式在其中心。这意味着10英寸的部分会干扰机器的铣床主轴,齿轮将不得不滚刀或用特殊的圆盘铣床类型的平底刀具加工。

这些特殊的切削刀具,在外观上类似于开槽刀具,通常有10或12个刀片,一次切削一个齿轮齿廓。这些工具提供了生产一系列径向齿轮节距的灵活性,特别适用于原型设计和生产非常小的齿轮体积。另一方面,动力刮削工具为特定的径节齿轮生成多个齿。但是,电动刮削过程要快得多。

在经济上添加功能

无论使用何种工具和工艺,人们对多任务机器上的齿轮切削的兴趣仍在不断增长。许多涉及重型设备、汽车运动和其他关键行业的商店目前因其中小型齿轮生产而从中受益。其他受益的是希望将齿轮切削带回内部的商店,以及那些根本无法证明更换磨损的现有专用齿轮切削设备成本合理的商店。但是,应该注意的是,专用齿轮切削设备并没有消失。多任务机器只是为机器车间提供了另一种选择,除了其他零件加工操作外,还可以进行小批量的齿轮加工。