价格最高的商品会是最便宜的吗?

对加工碳纤维增强塑料的不同刀具技术的评价

随着碳纤维增强塑料(CFRP)材料在航空航天工业和其他工业中的使用的迅速增加,制造商渴望找到更好的方法来加工由这些材料制成的部件。传统的刀具寿命较差,加工时间长,对部件有潜在的损坏,需要进行昂贵的返工。由于其极端的性能,金刚石在CFRP中提供了优良的耐磨性。然而,传统上使用金刚石作为刀具材料的刀具设计存在局限性。近年来,随着多晶金刚石(PCD)制造技术和刀具制造技术的发展,用于切割和修整具有螺旋切削刃和其他先进刀具几何形状的CFRP部件的立铣刀应运而生。该工具在实验室测试和生产中的应用表明,该技术在刀具寿命、切削速度、表面质量以及最重要的生产率和成本效率方面为CFRP加工提供了一个有吸引力的解决方案。

介绍

碳纤维增强塑料材料,有时也被称为碳纤维复合材料(CFC),在国防和商业航空航天、汽车、能源生产和其他寻求改善性能、燃料效率和降低维护成本的行业中使用迅速增加。CFRP是一种具有吸引力的结构材料,其特性包括:高强度重量比、高刚度重量比、耐腐蚀和高耐久性。cfrp比钢轻约70%,比铝轻约40%,而成本仅高出约20%。

这些材料的高效加工在影响其在这些不同行业的实施方面发挥着重要作用。虽然大多数CFRP部件生产接近净形状,许多需要精加工操作,如边缘修剪,开槽和钻孔,以满足表面光洁度,配合和装配要求。不幸的是,机械加工技术落后于材料开发和复合材料制造技术的广泛工作,限制了这些先进结构材料在全自动化、大规模制造过程中的应用。低效率的加工技术不仅限制了这些材料应用的成本效益,而且还可能损坏昂贵的部件,降低强度和可靠性,或需要昂贵的返工。

本文着重介绍了一种边缘修整工艺,比较了用于碳纤维复合材料加工的各种铣刀。进一步介绍了对多向层流CFRP板进行正交加工试验的结果。提出了一种成本-效率模型,比较了不同刀具技术的整体加工成本。

加工CFRP材料的挑战

与金属切削过程相比,CFRP的加工提出了特殊的挑战,因为这种复合材料完全不同于结构金属。在金属切削中,工件材料基本上比刀具材料软,材料是通过塑性变形、流动和剪切掉金属屑而被去除的。由于碳纤维复合材料中纤维的硬脆特性,材料的去除是通过一系列脆性断裂来完成的。纤维的高硬度也导致CFRP具有极高的研磨性,导致切削刃的高磨损。CFRP是一种各向异性的纤维状层压材料,对加工过程中可能发生的损伤非常敏感。芯片形成机制很大程度上取决于纤维取向。切削刃的磨损导致切削力增加,纤维取向相对于切削方向的影响被放大。通过保持锋利的切削刃,将切削能量定位到精确的切削区域,切削力被最小化。

在任何切割操作中,大部分机械能都转化成热能。与金属切削相比,这在CFRP材料的加工中提出了另一个问题,即切削产生的热量的管理。在理想的金属切削过程中,切削区产生的大部分热量都被切屑带走了。另一方面,CFRP材料导热系数低,导致模具中热量积聚,并可能对环氧树脂基体造成热损伤。许多CFRP部件的制造商更喜欢在没有使用液体冷却剂的情况下进行加工,因为液体冷却剂可能会渗入并损坏层压板部件,从而进一步加剧工具发热问题。

成功的加工工艺

切削过程可以被定义为一个系统,能源开发的机器转移到工件的局部控制方式,传授的能量在一个精确的方向和位置的工件以受控的方式最有效失败的材料生产芯片,同时最小化对工件的破坏。刀具应用的成功取决于许多因素,包括:刀具材料、刀具几何形状、切削参数和设置刚度。

工具材料

有效的机械材料去除方法要求刀具材料比被去除的材料要硬得多。以下刀具材料涵盖了当今刀具行业使用的大量材料:

- 高速钢

- 硬质合金(通常是碳化钨和钴结合剂)

- 陶瓷

- 金属陶瓷

- 超硬材料(金刚石和立方氮化硼)

CFRP材料的极端耐磨性限制了成功应用于最硬的工具材料,因此高速钢不是一种选择,甚至碳化钨工具在CFRP中也会快速磨损。在加工碳纤维布时,测量了各种刀具材料的相对磨损性能。这项工作的结果(图1)表明,与碳化钨(ISO K10)、陶瓷和立方氮化硼相比,在连续车削CFRP部件时,金刚石工具具有最高的耐磨性。

工具的几何

刀具的几何形状对切削操作的效率起着重要的作用。通过向碳纤维提供高的、局部的切削力,以脆性断裂模式切断碳纤维,可以最好地实现对CFRP材料的有效切割。切削刃的前角和间隙角提供了合适的攻角,防止摩擦,摩擦会产生热量,导致刀具磨损。

在金属切削中,人们一直认为螺旋形切削刃比直刃提供更有效的切削作用,并且在排屑方面也更有效。螺旋几何形状沿切割长度提供相等且恒定的剪切力。与直刃或斜刃刀具相比,螺旋刀具刃口上的切削力逐渐增大,沿切削刃分布更广。螺旋刀具还可在刀具旋转的任何给定时刻在工件中提供更大的切削刃啮合。此外,在较大的径向切削深度下,两个齿在任何给定时刻都会啮合在切削中,从而保持刀具不断加载。这样可以避免向刀具发送中断的弯曲和谐波力矩。螺旋刀具的螺旋槽还可以更有效地提升和排出切屑,从而防止重新切割切屑和干扰有效的切割动作。

应用程序参数

切削参数对铣削加工的效率有很大的影响。切削速度、进给量(切屑载荷)、切削的径向和轴向深度以及冷却剂都影响切屑产生、刀具载荷和加热的机理。太快的速度和进料会导致刀具超载和断裂。然而,切削工具必须能够在足够高的切削参数下操作,以确保加工操作的必要生产率,以允许CFRP组件的成本效益使用。高加工成本历来是限制CFRP材料广泛应用的一个因素。

金刚石作为工具材料

作为已知的最坚硬的材料,金刚石作为一种刀具材料一直具有吸引力,特别是在高度研磨的材料中。表1给出了一些极端的物理特性,使金刚石在许多应用中成为首选材料。

表1。金刚石力学性能

| 压痕硬度(公斤/毫米2) | 6000年到10000年 |

| 抗压强度(GPa) | 110 |

| 弹性模量(GPa) | 1050 |

| 导热系数(W / m - K°) | 800 |

| 摩擦系数 | 0.05到0.1 |

这些特性结合在一起,使刀具能够抵抗磨料磨损,在高切削力下不会变形或偏转,产生低摩擦加热,并传导切削产生的热量。目前面临的挑战是如何应用金刚石材料形成有效的切削刃。在20世纪50年代中期钻石合成技术出现之前,只有被宝石工业拒绝的天然钻石才可用于工业用途。今天,金刚石材料有多种形式,每一种材料在各种工业应用中都有其独特的优点和局限性。

由于用固体金刚石制作刀具是不可能的,金刚石刀具的制作方法是将金刚石材料粘在刀具本体上,金刚石材料形成切削刃。基本上有三种类型的金刚石工具用于加工CFRP材料:金属基体中的金刚石砂砾,烧结多晶金刚石(PCD),以及化学气相沉积(CVD)产生的金刚石涂层。由金属基体中的金刚石颗粒组成的工具通过磨削作用去除材料,因此与那些具有明确切削刃的工具相比,材料去除率较低。

纤毛运动

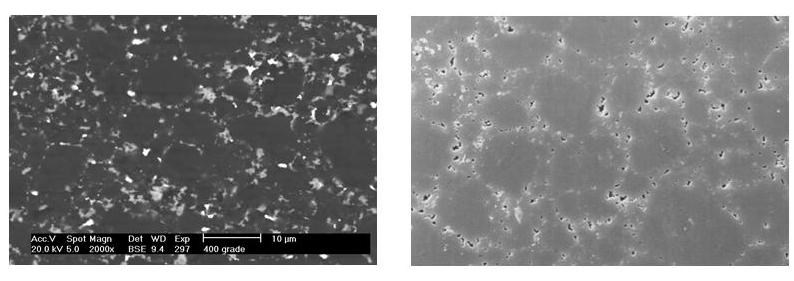

PCD是通过在超高压(~60 kbar)和高温(~1450°C)条件下将大量金刚石颗粒烧结在一起而产生的,在行业中通常称为HP/HT工艺。通常,PCD作为厚度为0.2至2 mm的层生产,该层通过冶金方式结合到碳化钨基底上。PCD依赖于混合到金刚石粉末中或从碳化物基体扩散的钴金属作为溶剂/催化剂,以促进金刚石颗粒在HP/HT条件下的共生。钴金属在烧结时会形成熔池,填补金刚石晶体之间的空隙。这种钴第二相有时被称为粘结剂;然而,在经典意义上,它不起粘合剂的作用,因为金刚石颗粒通过金刚石-金刚石键网络烧结在一起,并且去除钴金属后金刚石结构保持完整。图2包含显示典型PCD微观结构的SEM显微照片,左图显示晶粒之间的Co池(亮区)(暗区),右图显示在酸中浸出以去除残余Co的试样,说明了金刚石颗粒的晶间结合。与纯金刚石相比,钴金属确实降低了PCD的耐磨性和热稳定性,但它极大地提高了其冲击韧性。

CVD金刚石

CVD金刚石开发于20世纪80年代,它是在低压下“生长”的,通过将从碳氢气体中分离出来的碳原子以细金刚石晶体的形式沉淀到衬底上,形成一个连续的固体层。这种形式的金刚石既可以作为切削工具上的涂层,厚度从5到50微米不等,也可以制成厚度约0.5毫米的薄片。CVD金刚石是纯金刚石,其结构中没有催化剂金属,因此具有极好的耐磨性,但冲击韧性低于PCD。CVD金刚石可应用于任何整体硬质合金刀具;因此,几何的可能性几乎是无限的。然而,CVD金刚石涂层工具有两个主要的局限性。首先,金刚石层通常只有10µm厚。一旦涂层被磨损或剥落,硬质合金基体就暴露出来,在研磨应用中磨损很快。其次,即使基材的边缘开始非常尖锐,涂层自然圆滑的切割边缘。从本质上讲,就好像在第一次切割之前,刀刃就有了轻微的钝感。 The thicker the layer deposited, the more rounded the cutting edge.

PCD技术的进展

PCD的传统局限性

PCD通常是带有硬质合金衬底的平面晶圆或圆盘。切割工具的制作是将PCD光盘切割成段,然后将这些段钎焊到刀身上。线段被磨碎或腐蚀,形成刀具的切削刃。这项技术有两个缺点。首先,可以生产的工具几何形状相当有限,从一个平面段可以形成什么。PCD加工和修整工具的PCD段通常与工具轴有轻微的倾斜角,以接近低角度的螺旋。其次,将部分连接到工具上的钎焊接头靠近切削刃,在那里产生切削热,因此当其温度接近钎焊熔点时,钎焊接头容易失效,大大降低了钎焊材料的强度。

PCD静脉技术

为了克服这些限制并充分利用PCD的独特特性,一些制造商将重点放在了生产带有PCD材料纹理的PCD工具毛坯上。这种类型的毛坯是将金刚石粉末填充到硬质合金体内形成的沟槽中,在高温高压条件下烧结金刚石,然后将脉状PCD毛坯钎焊到刀柄上。通过暴露PCD纹来形成刀具的切削刃,刀具完成。

可以在模具毛坯上形成各种形状的脉纹,将PCD材料精确地放置在所需的切削刃位置。螺旋切削刃或其他复杂的几何形状是平面PCD切割不可能产生的,这使得工具设计师可以自由地为特定的应用创建最有效的切削几何形状。PCD静脉技术还解决了钎焊接头失效的问题。虽然纹状工具仍然有钎焊接头,但接头位于工具体的更上方,远离切削区域。这减少了钎焊材料的发热,从而提高了强度和可靠性。

各种工具技术的实验室测试

进行了一项受控实验室试验,以模拟商用飞机机身结构窗口切口的加工。实际应用是在两步工艺中完成的,使用粗加工步骤通过固体CFPR材料向下倾斜,然后通过材料路线切割出所需的几何图形。然后进行第二道精加工,将切口修整至最终尺寸和所需表面光洁度。

测试设置

该测试被设计为精整操作的实验室模拟,以评估典型的商用立铣刀与脉纹PCD螺旋立铣刀的性能差异。为了实用性,CFRP工件组件被铺设成厚度为0.40英寸的平板。(最大机身厚度)和总长度36英寸。测试的立铣刀从性能最好的商用“传统”产品中选择,用于CFRP加工,包括整体硬质合金、CVD金刚石涂层和直槽PCD。下面的表2列出了测试设置和工具寿命结果的详细信息。

表2。测试工具和加工参数说明\

| 工具类型 | ||||

| Ø0.500。 | 整体硬质合金 | CVD金刚石 | 纤毛运动 | 有纹理的纤毛运动 |

| 槽角 | 30°螺旋 | 10°螺旋 | 7°倾斜 | 30°螺旋 |

| 主轴转速(rpm) | 3,000 | 4600年 | 12000年 | 18,000 |

| 芯片负载(英寸/牙) | 0.0035 | 0.0035 | 0.001 | 0.0065 |

| 机提前(ipm) | 42 | 64 | 36 | 470 |

| 径向深度(在)。 | 0.050 | 0.050 | 0.050 | 0.050 |

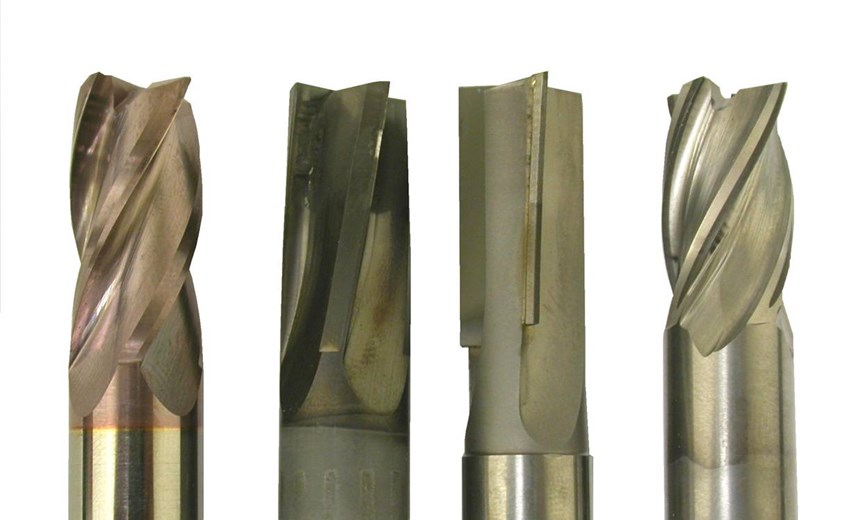

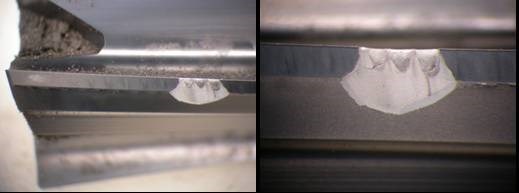

应注意的是,所有端铣刀均采用相应工具制造商推荐的参数进行测试,以进行CFRP精整加工操作。图3显示了测试工具的示例图片。用于确定每个立铣刀“寿命终止”的失效标准是,通过目视检查,表面光洁度质量不足。该标准由飞机制造商制定。

结果

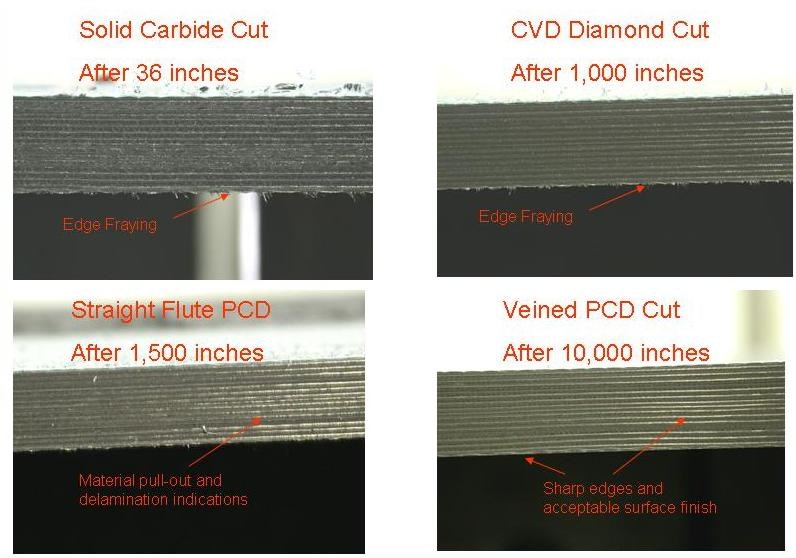

结果表明,传统的整体硬质合金立铣刀缺乏耐磨性,无法保持锋利的边缘,以产生可接受的表面光洁度后,仅通过一道。CVD金刚石涂层和PCD分段立铣刀确实比整体硬质合金刀具有显著的改进。与CVD金刚石涂层或分段PCD立铣刀相比,纹状PCD的性能提高了7-10倍。

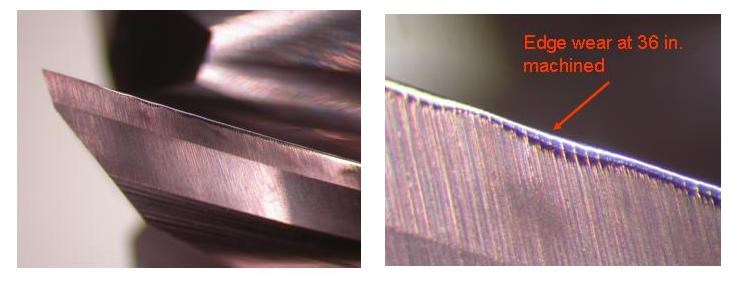

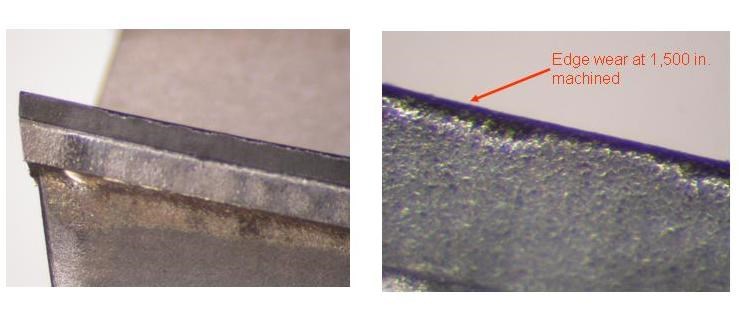

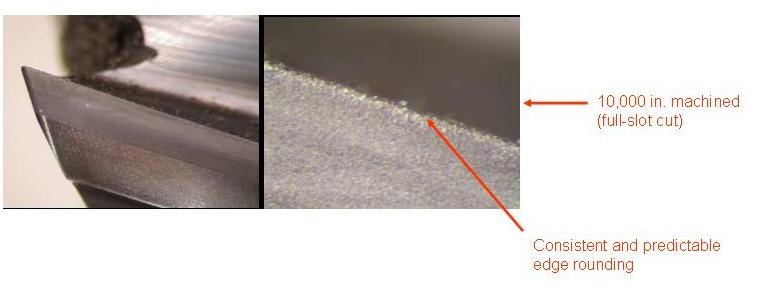

如图4所示,CFRP面板加工边缘的目视检查结果表明,在较传统的工具通过相对较低的次数后,工件材料的表面光洁度较差。整体硬质合金立铣刀在只有36英寸后,由于缺乏耐磨性,刃口锋利度迅速下降。磨损导致纤维切割不足,在工件材料的顶部和底部留下磨损的边缘。CVD金刚石涂层立铣刀即使在切割的早期阶段也显示出类似的纤维磨损,这是由于CVD涂层工艺本身在新条件下的边缘固有的钝化。在1000年之后。在切削过程中,薄而脆的涂层发生微裂纹,并迅速降解为较大的碎屑,导致切削刃失效(图6)。然而,由于它的直槽设计,它显示出很高的工具力,导致复合树脂的拔出,造成工件截面不可接受的孔隙率。在1500英寸后,该分段PCD立铣刀出现扇形磨损。(图7)。这是由于受直槽切割刃的限制,纤维无法有效剪切造成的。脉纹PCD立铣刀(图8)显示了受控的磨损模式,同时保持了有效的切削刃和可接受的工件表面光洁度,长度超过10,000英寸。 of cutting. Because there was no catastrophic breakdown of the cutting edges, this tool can be reconditioned for multiple uses.

经济研究

与其他测试技术相比,该技术用于制造脉状PCD螺旋立铣刀的成本相对较高。如本文所述,无论是在硬质合金圆筒内产生PCD脉的HP/HT烧结过程,还是暴露PCD形成切削刃的方法,都是独特的和高技术工艺。显然,在决定使用何种刀具时,比较刀具对加工操作的整体成本效益的影响是重要的。建立成本模型,计算CFRP加工的每件或单位长度的总加工成本。

成本模型的主要组成部分有:1)加工参数,2)刀具寿命,3)加工中心每小时成本,4)刀具成本。成本模型如表3所示,使用在加工试验中收集的数据来计算使用的每种刀具的总操作成本。在本例中,总切割长度为10,000线性英寸,用于总切割长度(TLC)生产要求标准。

整体硬质合金立铣刀的工具寿命较短,尽管每一种工具的成本较低,但在经济上并不是一个可行的解决方案,因为实现TLC所需的工具更换造成了生产率的损失,导致实现TLC的成本接近32k美元。CVD金刚石涂层立铣刀具有更长的刀具寿命和更快的切削速度,是一个显著的改进,但实现TLC仍然需要花费7k美元。直槽PCD工具,由于其几何形状的限制和切削速度的限制,以及低生产率导致相对较高的机器时间成本。再加上相对较高的工具成本,达到TLC的成本超过8k美元。脉状PCD立铣刀的加工速度最高,能够完成10000英寸的加工。使用一种工具进行TLC,操作成本为2680美元。尽管在每个工具的基础上,脉状PCD工具是最昂贵的工具解决方案,但考虑到涉及的所有成本,脉状PCD工具的运营成本最低。考虑到修复因切削工具磨损而造成的分层损伤的碳纤维复合材料组件的潜在成本,成本优势更加明显。

表3。运营成本研究

| 整体硬质合金 | CVD金刚石 | 纤毛运动 | 有纹理的纤毛运动 | |

| 螺旋 | 螺旋 | 直槽 | 螺旋 | |

| 主轴转速(rpm) | 3,000 | 4600年 | 12000年 | 8,000 |

| 芯片负载(英寸/牙) | 0.0035 | 0.0035 | 0.001 | 0.0045 |

| 数量的长笛 | 4 | 4 | 3. | 4 |

| 机提前(ipm) | 42 | 64 | 36 | 144 |

| 刀具寿命(在)。 | One hundred. | 300 | 1,500 | 10,000 |

| 加工中心成本率 | 500美元/小时 | |||

| 需要加工 | 10000线性。 | |||

| 每个工具的成本* | $50 | 250美元 | $650 | 1800美元 |

| 所需时间 | 3.97 | 2.59 | 4.63 | 1.16 |

| 加工成本 | 1984美元 | 1294美元 | 2315美元 | 579美元 |

| 所需的工具 | One hundred. | 33 | 7 | 1 |

| 工具设置成本* * | $12,500 | 4125美元 | 875美元 | 125美元 |

| 工具总成本 | 5000美元 | 8250美元 | 4550美元 | 1800美元 |

| 每10000人的总成本直线上升。 | $19,484 | 13669美元 | $7,740 | 2504美元 |

表面光洁度和刀具力标准由最终用户确定,并应用于成本/性能方程。

*制造商报价表

**基于15分钟的设置时间

相关内容

在大楼空着的时候填满垃圾箱

在过去的十年中,技术已经进步到这样的程度,熄灯加工比以往任何时候都更加无缝,内置安全系统,甚至可以在半夜从一个部件切换到另一个部件。

高需求创造航空航天工业的增长

全球客运和货运航空运输需求强劲增长,随之而来的是对新飞机的强劲需求,以及飞机制造商之间日益激烈的竞争,这些综合结果应表明,未来几年航空市场将十分强劲。

为Swiss Precision挑选新球员

持续的操作对获得高生产率起着很大的作用。这就是为什么,当一家商店发展壮大时(就像这家瑞士商店一样),它应该增加机器——和员工——互相补充。