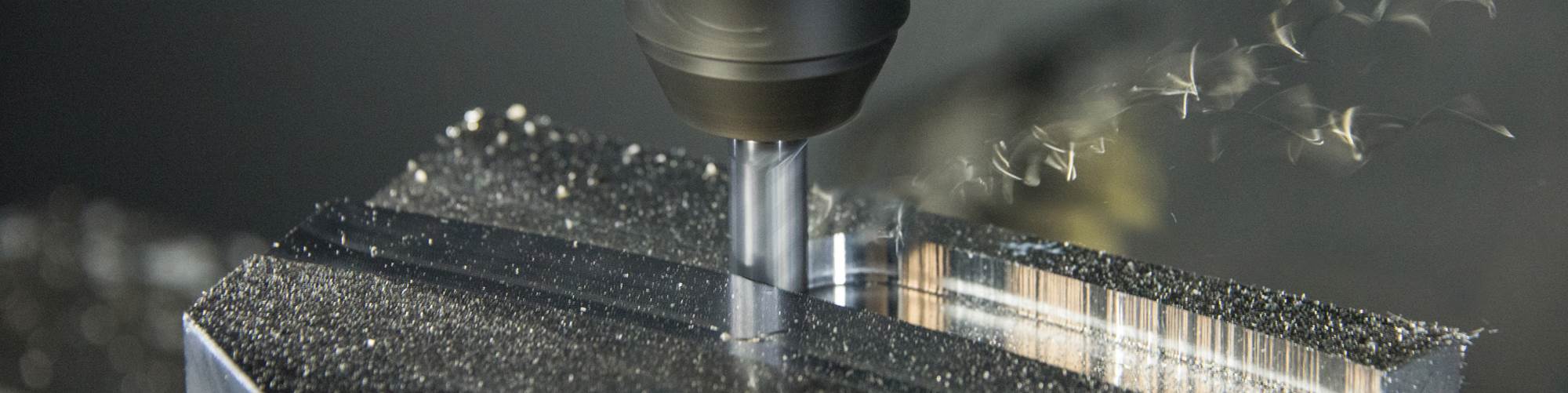

数据是当今制造业的驱动力。实时收集和分析数据,了解车间正在发生什么或没有发生什么,这对成功至关重要。

有了正确的信息在哪里和何时需要它是一个前奏的实际切割工件。工作设置包括金属加工的硬面和软面。使机床在机械上做好准备去做指定的工作只是等式的一部分。

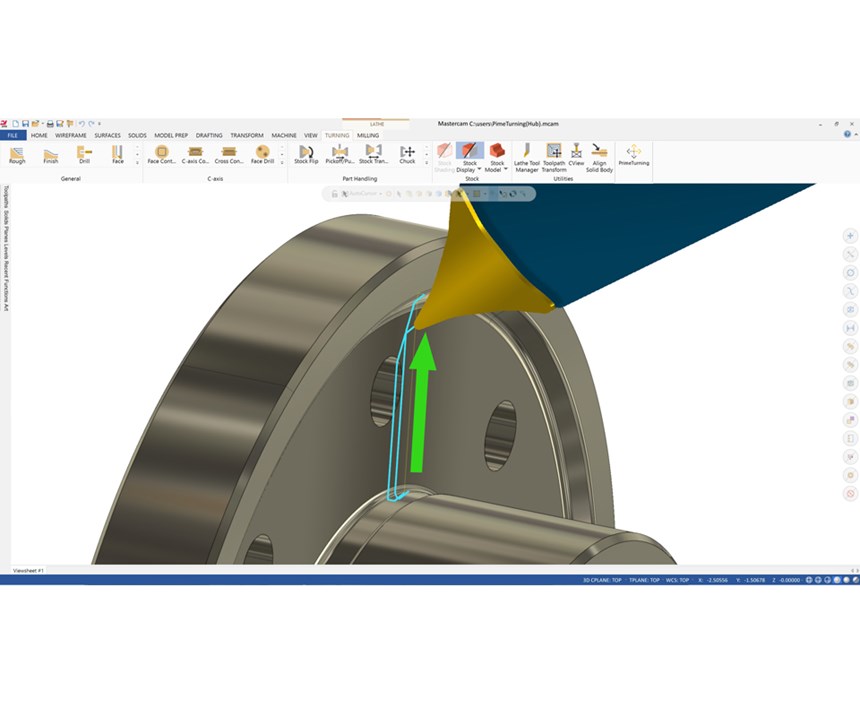

准备好编程的工具路径并证明是安装的另一个同样重要的方面。我们与Mastercam的开发人员CNC Software Inc.进行了交谈,了解了目前的刀具轨迹生成技术,以及该公司使用Dynamic Motion技术如何帮助编程人员创建刀具轨迹,优化切削过程中发生的情况,同时还了解了刀具的走向。

产生最佳切割数据

MasterCam和其他CAD / CAM软件开发人员与刀具制造商密切合作。通常,切割工具制造商将使用CAM供应商的技术中心来帮助验证其最新的工程进步。这对两个玩家都有益,因为切割工具开发人员获得有价值,实用,外部反馈,凸轮供应商可以确定工具路径如何最好利用新工具。

刀具供应商和CAM供应商共同开发切削数据、仿真和刀具路径,使机械师能够利用切削工具的新发展。简单地安装一个带有新几何形状、碎屑器或涂层的刀具,并使用以前的切削数据,通常不会导致更换刀具的理由。

最佳金属切削通常是分析刀具每齿最佳进给量、机床和程序作为一个系统的结果,在这个系统中,每个部件都在寻找加工的“甜点”中发挥作用。在工具路径程序中遵循刀具的工程切削规格,可以帮助验证刀具制造商推荐的切削参数。遵循这些规范可以帮助CAM开发人员寻找新的工具控制方法,使用户能够从刀具中获得最大的收益。

动态运动技术

从历史上看,工具路径在很多方面都是静态的。设定饲料,速度和切割速度,并在不考虑工具可能遇到的可变材料的情况下创建运动;传统的CAM刀具路径基于驱动它们的几何形状偏移。几年后,CNC软件开发了它所谓的动态运动技术,使用自动系统解决了典型的刀具路径数据响应性的偏移性质。

动态运动技术是一种不断调整的控制技术,它一直在不断改进并部署在各种软件应用程序中。资深市场分析师根据本Mund数控软件,“动态运动技术引擎,能够使用一个路径不断(动态)改变工具矢量相对于其余的股票,以确保它能够持续去除材料使用的最佳负载芯片切割条件。”

该技术依赖于“材料感知”的专有算法,并且能够在切割工具上保持一致的理想芯片载荷。该芯片负载由切削刀具制造商使用广泛的工程和内部和外部测试来定义。通过基于软件在提前的切削工具的能力以及基于即将到来的材料的切割中预测调整的能力来自动实现动态运动。

使用此刀具路径引擎,工具触点保持一致,无论在切割几何的复杂性如何,都不会担心过载切削刃。该工具路径增强的一个结果是更具侵略性切割方案的选项,更密切地匹配机床的能力和切削工具的最佳性能限制。对实际切削条件的动态反应为破碎的工具或零件或机器损坏提供了安全网。

“A good example of what Dynamic Motion control is trying to do,” Mr. Mund says, “is to think about a flat nose endmill cutting a flat part at the machine tool’s maximum feed, speed and depth of cut that matches the tool’s maximum flute length. The chip load would be constant for such a cut. Dynamic Motion is designed to replicate that optimized consistent chip load cutting across more complex geometries, on the fly, by automatically modifying the trajectory based on chip load. Programming is simplified, the cutter is working within its designed capability and the cut is being performed at maximum efficiency.”

刀具开发人员确定刀具能承受的最大切屑载荷。他们对刀具性能的指导方针是软件进行芯片负载能力计算的基础。“Dynamic Motion正在工作的信号是输出结果——在颜色、形状和厚度上都是相同的芯片,”蒙德说。尽管切削周期更快,但碎屑负载的一致性有助于延长刀具寿命。”

编程例程,如动态运动技术,使商店能够以工具和机器的最佳材料去除率来利用加工,这导致循环时间减少,更快的编程,更高的刀具寿命和无人驾驶的能力更自信地运行以及其他好处。

工具路径自动化

在Mastercam首次引入动态运动技术的十年中,金属加工在“机电一体化”方面取得了显著进展。这是一个很好的术语,在欧洲广泛使用,它描述了机械工程和电气工程的混合,以产生越来越响应性的加工过程。

例如,曾经有一段时间,伺服滞后和停留时间是很重要的。今天,这两个术语都不常用,如果有的话,来描述数控和伺服反馈回路组合的加工速度。实际上,这些链接是即时的。这就减少了机床的限制和刀具的限制。在机床能力和刀具能力之间的历史性飞跃似乎已经放缓到一个更渐进和并行的发展过程。

这些步骤和更多的帮助自由的CNC程序员走得更快,同时更安全,导致在金属加工中曾经梦想的技术的实际应用。综合起来看,这些进展正在产生重大和可衡量的结果。曾经只是技术上的承诺,现在已成为现实,其发展和实施的步伐正在加快。

值得冒这个风险

“为实现动态运动技术等规划系统克服的最大障碍之一是恐惧因素,”MUND先生说。“由于生成刀具路径的方式,这些技术可能是不舒服的。它来自如何通过传统编程的工具路径看起来以及它们运行的速度有多快。“没有什么能在看着切割机接近工件的内角,在看似异常高速和不熟悉的运动中,令人恐惧。

金工是个保守的行业。从历史上看,没有什么动机去冒险打乱一个经过时间验证的过程。尽管引入新变量的效果会超过以前的生产方法,但由于担心失败,它们被认为是有风险的。

蒙德先生说:“自从Mastercam早期使用持续调节控制技术生成工具轨迹以来,我们已经看到了‘传教式工作’的需求,以克服尝试新事物的阻力。“这一直是我们Dynamic Motion技术的一个障碍,但这个障碍正在改变。我们已经能够在铣削、车削和多任务机器上开发和应用这项技术,我们甚至还在进行瑞士式车削的测试。”

与许多开发良好的软件包一样,通常只使用系统内建功能的一小部分。蒙德说,CAD/CAM通常也是如此。“我们的工作是教用户如何走出舒适区,尝试使用触手可及的功能。”

工具,刀具路径和转向

Sandvik Coromant公司推出的一种新的车削工艺释放了机械和刀具路径约束。他们把这个概念称为PrimeTurning,它使用了公司专有的CoroTurn Prime工具。

对于该转弯过程的初始观察者,显然切削刀具在错误的方向上移动。新工具允许您切入所有方向。因此,除了常规切割运动之外,其中插入件朝向卡盘或夹头移动,引物方法也可以在相反方向上切割,远离卡盘处于更高的切口和切割速度。有时它甚至看起来是向后的。

Sandvik Coromant为这种新的加工方法开发的切削工具是专门设计的,以最大限度地利用刀具的边缘,使其能够在前进、后退、上、下以及所有组合的各个方向进行切割,极大地提高了作业中的金属去除率。这种新方法还提供了更大的芯片控制和断裂预防比传统的车削。

多重切削刃的设计是为了将切屑负荷分散到大部分切削刃上,这增加了刀具寿命,甚至在金属去除率翻倍的情况下。这一进步有很大的潜力,但它不是在真空中发展起来的。

Sandvik Coromant是真实的,创造了能够进行工作的概念和切割工具,但新工程工具需要特殊的动作来满足其潜力。Sandvik Coromant邀请MasterCam成为开发编程软件的合作伙伴,以适应Primeturning的刀具路径要求。(通过协议,MasterCam在2017年11月之前开展支持这项新技术的行动专有权,并被列入公司的最后发布)。

Mastercam开发的策略遵循了Sandvik Coromant建立的规则。例如,当刀具进入零件时,需要以降低的进给速度进行圆弧进入运动,直到达到“编程的”切削深度。然后,工具向后移动到尾座。与材料的温和接触使切削齿能够处于适当位置,以达到完全编程的进给和速度。

Mastercam在车削和铣削产品中的动态运动技术经验使其成为PrimeTurning开发项目的理想候选人。这是一种技术发展导致另一种技术发展的情况。

Sandvik Coromant和Mastercam所做的工作是一个例子,说明了先进的技术是如何将特定领域的专业知识结合在一起,并由此产生的输出使整个行业受益。这是机械加工的好时机。

相关内容

CNC磨机上的精密车床操作

有时商店没有做足够的车削工作,以证明购买数控车床。但是,当它需要生产精度转动部件时,即使对于尺寸非常小,店铺也需要解决方案。

削长,细长零件与紧公差

下面介绍一种最古老和最有效的螺杆机生产方法,用于长而细长的、具有近直径公差和精加工的部件,或需要真正球形半径的部件。

芯片控制的基础

制定管理芯片的策略是保护生产过程(从工具寿命到产品质量)的重要组成部分。

.jpg;width=860)

.jpg;width=860)