复合材料加工的F-35

洛克希德·马丁公司对F-35复合外壳部分的精密加工,是该飞机为美国纳税人节省资金的部分原因。这种加工方式使得飞机具有吸引力,导致其他国家承担了部分成本。以下是一种高价值、高工程化的联合攻击战斗机加工工艺。

美国军队的不同部门历来坚持使用不同的飞机。空军、海军、海军——他们有不同的任务,面临不同的需求。一种适合所有人的战斗机的生产和维护成本显然更低,但争论一直是,为了给每个服务部门提供最适合其角色的设备,一定程度的成本低是必要的。其结果是,军用飞机的数量成倍增加,不同型号的飞机填补了重叠的用途。

乔尔·马龙说,在国际力量加强合作的时代,乘法变得更加复杂。马龙先生是国防航空公司洛克希德·马丁公司F-35项目的高级经理。他说,他在20世纪90年代的波斯尼亚冲突中看到了这种多样性的影响。一个联合机场展示了来自美国和其他国家的不同飞机的全景。不同的飞机需要不同的供应链和不同的维护程序,以便在战场上支持它们。

现在,与飞机开发和设计相关的技术进步已经使设计一个可以适应多种需求的单一飞机平台成为可能。同一架飞机,在不同的型号配置下,可以为海军陆战队提供短距起飞和垂直降落的能力,为海军提供航母着陆所需的弹性,或为空军所珍视的速度和机动性。

洛克希德·马丁公司生产的F-35闪电II(也被称为联合攻击战斗机)是一种多用途飞机。

事实上,这种飞机可能的变化也使它有可能为美国的各种军事盟友量身定制。

然而,马龙先生说,仅仅经济上的原因还不足以让美国及其盟国支持一个通用飞机项目。对同一架飞机与另一种服务的承诺的警告太强烈了,因为设计要服从该服务的需求。这架飞机之所以如此特别,一定是有某种诱惑。在F-35上,这个胡萝卜是“VLO”,即非常低的可观察性。通过雷达和其他传感手段,这架飞机很难被探测到。

但胡萝卜实际上比这更好。F-35的特点是“可支持的”VLO。也就是说,这架飞机上的VLO的维护成本非常低。

过去的隐形飞机就不能这么说了。由于雷达能检测到尖锐的边缘,在过去的VLO飞机上,即使是微小的外部部件之间的不匹配,也会用环氧树脂来消除。环氧树脂会在现场干燥、硬化和分离,这意味着必须经常检查和更换。

相比之下,F-35的相邻部件匹配流畅而精确,不需要环氧树脂。以前隐形飞机的问题已经消失了。

这种好处——连同多用途的经济效益——帮助赢得了许多军队的联合支持。这不仅包括美国的军事部门,还包括其他八个伙伴国的军事部门。每个分支机构的影响力与其贡献成比例,因此非美国分支机构的影响力与其贡献成比例。各国已经承诺投入40多亿美元用于飞机的研发。这些钱是美国纳税人不必花的。

而收益几乎直接归功于CNC加工。再一次,根据马龙的说法,可支持的VLO是外国支持的一个重要原因。支持可支持VLO的是部件之间的紧密匹配。

是什么允许势均力敌的比赛?最近,我在参观位于得克萨斯州沃斯堡的洛克希德·马丁制造园区时看到了答案。

答案当然是CNC加工。复合材料表面经过铣削和钻孔,以达到如此接近的公差,飞机组装表面避免了雷达可以看到的不匹配。

简而言之,这家公司的CNC加工集团获得的精度帮助我们实现了一种如此高效、如此令人信服的飞机,以至于其他国家想要帮助我们支付它的费用。

雾的战争

一个复杂的五轴铣床提供这种精密的铣削和钻孔的复合皮肤。国防供应商喜欢首字母缩写;洛克希德·马丁公司称这种机器为“FOG”。它代表的是灵活的架空门式起重机。

事实上,FOG上使用的一个更有趣的东西是一个缩写为PINC的设备。也许不可避免的是,PINC被涂成了粉红色。(关于这款设备的更多信息见下文。)

FOG由机床制造商DS Technology提供,该公司在美国俄亥俄州辛辛那提市设有总部。这台五轴铣床的x轴托盘长度是15米。提供定位精度的玻璃秤和体积补偿的专有DS技术系统有助于在整个机器的大工作范围内保持严格的精度。负责F-35全球生产的技术运营副总裁唐·金纳德博士说,他认为这台机器“就其尺寸而言是世界上最精确的机床”。

在这里加工由碳纤维增强塑料(CFRP)制成的复杂外形的部件,以及在加工过程中固定部件的同样复杂的铝真空夹具。大约有56个复合材料零件编号在机器中被铣削、切割和钻孔,尽管这个数字可能会随着零件编号的合并而下降。对于典型的碳纤维增强塑料零件号,这个过程包括加工复合部分的IML(内部模具行或表面),而部分是贴在一个真空夹具,然后从OML加工剩下的特性(外模线)部分后翻到隔壁,镜像真空夹具。

在我自己的访问期间,洛克希德马丁公司不愿透露的最重要的细节是F-35加工过程能够保持的精确公差。相反,我了解了这个过程的要素。

因此,以下是实现这些未指明的公差的一些原因:

1.压缩的路由器

分层是影响复合材料零件加工精度的最大障碍。在修剪边缘时尤其如此。材料是分层的,加工的力量可以导致层分离。

Rick Denny是联合攻击战斗机加工系统的技术负责人。他说,之前用于切割复合材料的切削工具——带有PCD边缘的工具——只能使用21英尺。仅仅在这个距离之后,来自工具磨损的力的变化就会导致分层开始。

他说,解决办法是使用碳化物工具。具体来说,该解决方案是由刀具供应商AMAMCO(美国制造和营销公司)与国家国防制造和加工中心合作开发的“压缩路由器”。该工具的特殊几何形状(见图)指导切割力,在切割时将零件的各个层压缩在一起。他说,该工具的价格是之前工具的三分之一,但它通常可以使用100英尺,直到磨损成为问题。

2.铣削的厚度

碳纤维增强塑料零件是使用自动纤维放置过程精确制造的,但即使这样也不能足够精确地控制厚度。厚度必须通过数控铣削进一步控制。PCD球鼻立铣刀通过一组平行的小步进刀具轨迹来加工零件(IML)的内表面。

铣削操作大约需要6个小时。基纳德博士认为,这是这个过程中可能会变得更有效的许多方面之一。加工组正在研究是否可以在五轴路径上使用平底铣刀来获得必要的精度,这可以在每道工序中去除更宽的材料。

3.混凝土补偿

潜在变化的一个原因是车间地面的沉降。为了保持稳定,机器放置在30英尺深的地基上。然而,即使是这个基础也会随时间发生微妙的变化。为了确保任何沉降都不会影响机器的精度,FOG机器在X-Y移动的四个角的保护壳中放置了陶瓷测量球。该机器每天探测这些球体,以监测地基的运动。

4.CMM检验

对于这样大的工件和夹具,机器上的检查似乎是最实际的验证手段。也就是说,只要把零件留在原位,然后在机器上测量它们。金纳德博士指出了这种方法的问题:与光纤陀螺的成本和价值相比,即使是大型CMM也是低成本的。

因此,更有效的使用光纤陀螺是使其免于检查,即使这意味着移动部件。通过一个巨大的、三个托盘的运输系统,每个部件都可以从蔡司公司运送到一个房间大小的三坐标测量机。为了确保在这个转移过程中,将零件固定在夹具上的真空不被破坏,一系列独立的真空罐在每个托盘上移动。

5.特殊算子类

了解这种精密加工的各个方面需要特殊的培训,这导致了沃斯堡工厂内加工技术人员的新分类。在FOG上工作的某些操作人员被归类为“STEM”,用于特殊技术装备的机器。

6.刀夹的关注

当然,刀柄也是影响加工精度的重要因素。任何达到精密加工中心的车间都能体会到这一点。不适当的同心度、夹紧度或夹具的稳定性会破坏其余的加工过程。

FOG使用液压支架,每个工具和工具支架组件使用Haimer公司的工具平衡测量机进行平衡。对于长行程的工具保持(这是一个常见的要求,考虑到更多轮廓零件的可访问性挑战),该过程在液压工具中使用了Tribos扩展。“Tribos”是Schunk公司的一款系统,利用刀柄金属的弹性变形作为热激活收缩配合的替代方案。

7.埋头控制

过去,加工沉头是该工艺中成本较高的挑战之一。由于F-35外壳零件上的沉头要求的精度,技术人员过去用手动沉头规测量孔,并手动更新机器偏移量。这个过程很耗时而且容易出错。现在,使用洛克希德马丁公司内部开发的设备,手工工作已经被淘汰。该设备是PINC,用于压力诱导法向量沉头。

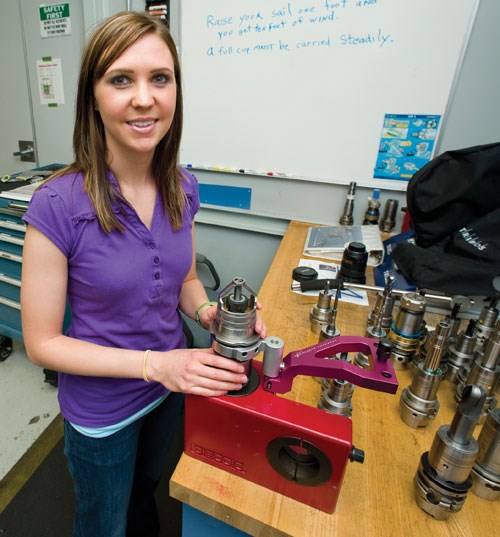

技术人员Rick Luepke和应用工程师Jamie Smith(如图)领导了该工具的开发。该工具安装在FOG的主轴上,包含切削工具(组合钻/沉头工具),并具有精度可调的前端块,在刀具接触零件表面之前。该装置采用纯机械的方式,包括机头和积分线性补偿,让机器分度零件表面,从而可以准确和自动地放置沉头。因为它不需要电子反馈给机器,所以它可以在现有的机器上使用而不需要改造。

史密斯说,这款设备已经在市场上销售。洛克希德·马丁公司授权密歇根州特洛伊市的杰伊·恩公司出售。洛克希德·马丁公司生产的PINC部分是粉色的(见图),但许可协议中没有规定颜色。

第二次机

不过,Kinard博士说,PINC对F-35机加工成本的影响已经很明显了。这款设备展示了一个看似狭窄的制造改进可以达到的程度。自动沉头加工已经转化为更大的机器可用性,因为机器不再等待人工孔测量,不再因沉头放置的错误而浪费时间。由于这些节省,每个部件的生产成本更低,沃斯堡工厂可以用更少的FOG机器来满足其需求。

他说,又有一个FOG即将到来。下一个30英尺深的地基已经挖好了。在沉头系统方面的其他节省时间和能力的创新的最终帮助下,该公司希望仅这两台机器就足以满足F-35全量生产的所有复合材料龙门加工需求。

相关内容

在大楼空着的时候填满垃圾箱

在过去的十年中,技术已经进步到这样的程度,熄灯加工比以往任何时候都更加无缝,内置安全系统,甚至可以在半夜从一个部件切换到另一个部件。

每次切割一微米

当任务是移除非常少量的材料时,这个过程可能是答案。

金相组织如何影响铝的可加工性

晶粒结构的一致性和机械性能的进步有助于使这种极可切削的金属适用于不断增长的应用范围。

.jpg;width=70;height=70;mode=crop)