致力于改善

这家工厂对改善做出了坚定的承诺,以至于它投入了公司5%的时间用于持续改进活动。这导致了多种想法,使商店变得更有效率。

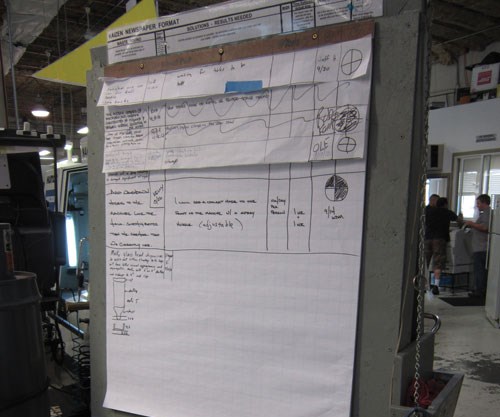

Kaizen是持续改进的精益制造理念。根据我看到的箴数控在华盛顿的贝灵汉,成功实施改善的关键是使持续改进成为一个企业文化的一部分,而不是微观管理它的执行。正如公司总裁保罗·范·米特所解释的,让个人决定如何最好地进行改善是很重要的。

一些商店举办大型的改善活动,他们花大量的时间考虑重大的改变。Pro CNC有时会这样做。然而,这家店每天更专注于那些可能被认为是微小的改进,这让员工和经理不断寻找提高效率的方法。事实上,Pro CNC投入了5%的公司时间(大约每个月100小时)来改善。

范·米特先生说,企业在这方面所犯的最大错误就是把改善工作搞得太复杂了,让所有员工都参与进来可能会很困难。另外,一个正式的、全面的系统不仅是不必要的,而且对改善的成功是有害的。相反,改善的实现应该是灵活的。就Pro CNC而言,公司的每个部门(包括办公室、生产、原型制作和编程)都采取了不同的方式。对一个部门有用的东西对另一个部门可能并不适用,因为每个部门都有不同的职责、需求和目标。

虽然高级管理人员需要完全支持改善,但他们不能是持续推动持续改进努力或推动改善活动的人。所有员工都必须有自由和时间(更不用说预算了)来自己产生想法。这有助于促进全公司对改善计划的投入和热情。

改善结果了

范米特说,他的70人商店可能已经根据改善建议实施了1,000多项改进措施。下面的照片突出了一些最近的想法,提高了Pro CNC的效率。与你的员工分享这些内容,以激发创意,让你的商店变得更有效。

为了促进办公室内部的交流,Pro CNC拆除了几乎所有的墙壁,并创建了移动办公桌,以便员工在开会时可以把它们放在一起。因为这是一个非常集中的设置,商店实施了“muri”极点。简单地说,muri代表一个人的负担水平。办公室的员工用桌子上的木立杆上的塑料杯来传达他们的负担水平。上面的杯子是绿色或红色的,表示这个人的“办公室门”是开着还是关着。较低的杯子代表这个人的负担水平(绿色表示他们的工作量还算舒服,黄色表示他们很忙,红色表示他们完全被淹没了)。此外,这家商店每天有两次正式的安静时间,除非绝对必要,否则不会聊天。

这家工厂的“从条块到盒子”的流程要求机械师做的工作远不止简单地照管机器那么简单。完成一项工作所需的所有设备和包装都提供给他们。工作职责包括使用小带锯将棒材(或矩形库存)切割成一定长度,加工零件,清洗零件,执行任何精加工或装配操作,然后检查和包装零件。包含完成此操作所需的所有内容的购物车是预先创建并分段的。这些包括夹具,切割工具,包装所需的盒子,标签和气泡包装袋。该系统大大减少了安装时间以及批量和在制品的数量。

两个重复的作业通常在一个单元中的两台机器上流动。为了减少安装时间,Pro CNC在这个工作台与工具,夹具,甚至螺栓,以掩盖螺纹在随后的珠喷作业。此外,车间在每次运行结束时创建额外的部分加工工件,这样当工作返回时,一台机器不会闲置等待另一台机器完成初始操作。

瑞秋·彼得森在生产领域的改善工作中特别积极。例如,她参与了最近对商店紧固件存储区域的重新设计,该区域使用看板系统来维持足够的螺丝、螺栓等供应。每个垃圾桶都有特定尺寸的紧固件,以及一个可重新密封的袋子,里面有看板卡和额外的紧固件。员工们知道在订购紧固件时,他们必须先从包里拿一些。每天结束时,一个人收集卡片并订购所需的紧固件。请注意,每个箱子都有一个样品紧固件附在上面,以便更快地识别箱子。

像许多商店,Pro CNC使用燕尾加工夹具的一些铣削工作,这需要加工燕尾轮廓到工件毛坯。通常,商店会看到一批毛坯的长度,然后在数控机床上铣削燕尾。Pro CNC开发了一种有趣的单片流方法,作为传统方法的替代。传送带把材料输送给截割锯。一旦一名工人把一块毛坯切成合适的尺寸,他或她就会使用内置的脚踏式路由器来加工燕尾榫。这样,工厂就不用用昂贵的数控机床来做这种基本的操作。这种解决方案还可以最大限度地减少可能发生的报废或返工,如果大量毛坯被切割到错误的长度,然后送去进行燕尾加工。

在Pro CNC的车床部门的车间工人开发了这个系统,使夹头识别更容易和更安全的存储相比,以前使用的基本机架。尽管创建这个新系统花费了一些时间,但工人们估计,以这种方式组织夹头可以在每次设置时节省30分钟。

操作员以前用5加仑的桶给机器添加冷却剂。浪费的时间和动作促使他们中的一些人开发了这种自动进料罐系统。该系统使用了一个简单的洒水阀,自动关闭浮子和控制来自动向水箱中注入正确浓度的冷却剂。操作员可以将水箱推到一台机器上,并在几秒钟内添加许多加仑的冷却剂。

.jpg;maxWidth=600)

Pro CNC原型部门的机械师以前必须步行到运输区域去获取所需的包装材料,如盒子、胶带和气泡包装袋。今天,他们使用这个移动存储单元。每周,一名员工将该单元推到发货部门补充。因为包装已经被推进到原型和生产区域,运输区域也比大多数操作要小得多。因为所有的包装都是在地板上完成的,所以一个人每天只需要一个半小时就可以完成运输工作。

.jpg;maxWidth=600)

原型部还有一个标签打印站,包括一个摄像机来记录设置。只需几分钟,机械师就可以到整个车间的众多计算机工作站之一,并将照片添加到工作的电子设置页面。

相关内容

减少停机时间与工具预设

这是一个持续的挑战。为了保持竞争力,商店必须找到新的更有效的方法来增加产量。他们常常把新的、更快的、更精确的机床作为答案。有时会尝试使用各种不同的工具

一家瑞士商店的下一代

现有熟练机械师的人才库很浅,这可能是这家快速发展的工厂面临的更大障碍。也许最好的解决办法是从内部解决问题。

选择ERP供应商和顾问:关键在于合适的人选

想要升级公司的ERP和IT系统?关键在于你的公司和你选择的供应商之间是否合适。你将和你选择的人一起工作数月甚至数年。

.jpg;width=70;height=70;mode=crop)