结合六西格玛结果的技术

在高生产零件清洁方面实现六西格玛一致性是一项艰巨的任务,但结合喷雾和超声波技术可以提供所需的结果。

如何在高生产中最小化粒度和数量?在零件洗涤行业拥有超过九十年多的经验,并利用我们对现行行业期望的了解,我们确认了利用技术组合的特殊清洁结果。可以确保零件以使用这种独特的机械冲击,超声波擦洗在浸泡和最终冲洗下的六种Sigma一致性的关键清洁标准。

直喷

这种强大的组合中的第一个过程是30至50-psi喷雾洗涤。机械冲击是必要的,以便快速消除零件的污染量的总水平。较高的压力可用于去除较大量的碎片;然而,喷涂技术的限制是“视线”是必要的。具有内腔和交叉钻孔的复杂部件更难以清洁并且通常需要专用喷嘴。当溶液需要转弯并填充大型内腔时,压力和撞击会急剧降低。这就是第二种技术进入的地方。

浸没

在擦除部件的外表面后,第二种方法使用超声技术,并在浸入环境中完成。超声波的机械清洁部件是空化效果。在大自然的能量密度最大的放大器中,空化产生极端的局部温度和压力。以下因素是空化最重要的:

•温度空化在110°F和180°F之间最有效

•清洁室中的脱气 - 未溶解的气体必须通过超声波和罐的加热驱动。初始过程可以在新坦克中需要几分钟。

•安静的房间 - 清洁解决方案必须尽可能平静地进行声波的良好传播。

•化学 - 化学必须配制成“超声波友好”,而不是吸收超声换能器产生的空化。

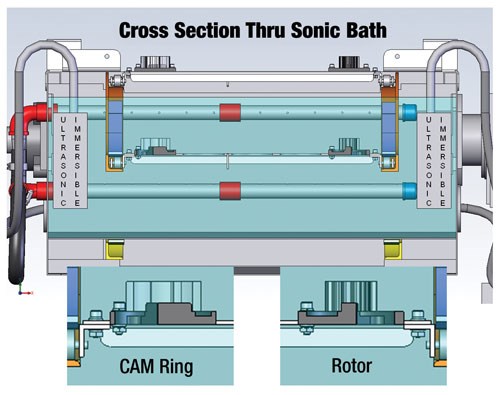

在这种在线过程中,输送机将逐渐下降到加热的超声溶液浴中,携带一组超声换能器之间的部件。这是一个安静的浴室,慢动作的输送机是唯一发生的运动。外部和内表面都被超声波气泡的空化擦洗。

该阶段的一个极其关键的组件是过滤和定期溶液转换。为了避免清洁室内的污染的累积,吹扫功能将在预设的时间表上将超声波清洗罐中的所有溶液送回主洗涤罐。吹扫腔室后,用喷嘴冲洗罐,然后将腔室重新填充。这通常是在班次或在生产中的任何其他暂停期间进行的。

所有解决方案阶段都必须配备“步骤过滤”。这将由袋式过滤器(以拆下较大的颗粒)与盒式滤筒串联(以除去大量较小的颗粒)。有必要在每个过滤器上包括压差指示,以提醒操作员脏滤波器条件。第二滤波器系统通常并联被垂通,允许脏滤波器旁路,以便在更换过滤介质时可以继续生产。在喷雾阶段,全体积的溶液在到达喷嘴之前通过这些过滤器引导。在超声浸入阶段,我们利用侧流过滤环路在大约每十分钟内转动清洁溶液。

在设计超声波清洗系统时需要考虑的另一个关键变量是最适合零件设计,材料和清洁期望的频率。超声波频率为20至40 kHz适用于大多数工业清洁应用。40至104 kHz的频率用于清洁精致的零件,容易损坏。超过104kHz的频率能够根据精密清洁应用(如医疗植入物或硬盘驱动器制造商)的要求去除亚微米颗粒。

过滤冲洗

在该序列中的最终清洁过程是用高效过滤的溶液冲洗,以冲洗任何松散的污染。这是一个不需要“视线”要有效的关键步骤。相反,目的是用干净的解决方案泛洪部分,在超声波阶段后冲洗掉在零件上的任何颗粒。如前所述,必须必须具有步骤过滤,以确保不被冲洗解决方案重新污染部件。

根据所需的零件表面外观,可能需要一种可选的纯净水线冲洗(通常为RO或DI质量)。当需要无亚铁部分时,通常使用该额外阶段,并且适用于有色金属。在将线路喷射水后,从部件冲洗残留的漂洗溶液后,冲洗水将返回前漂洗罐,导致恒定溢流和罐表面脱脂。这也有助于确保漂洗罐保持清洁。

在退出机器之前,部件通常将通过干燥阶段以去除任何过量的冲洗液。这可以使用高压环境空气来完成,再次依赖于从部件中剥离溶液的表面,或者具有大量的热空气,依赖于蒸发或闪蒸干燥。在任何一种设计中,在到达零件之前将过滤空气,以便不重新污染它们。

综合努力

这种技术的组合已被证明是在需要高产量和紧密清洁度水平的许多应用中实现六西格玛一致性。在装配前需要最终清洁的复杂和内部几何形状的零件是理想的候选者。此清洁过程已被证明可显着减少或消除保修相关的失败,该失败将归因于部分清洁不足。我们在将严格的清洁规格符合下降至50微米的情况下成功。最近的应用包括传动轴,涡轮叶片,燃料轨道,压缩机部件和医疗植入物。这项技术非常适合所有行业的精密清洁。

可以使用这种独特的机械冲击,超声波擦洗和最终冲洗来实现六种Sigma一致性。同样重要的是该过程是提供的过滤水平和有效的预防性维护计划。