选择合适的工具录音和检测技术

投资时间投资于正确的机器可能意味着有利可图的操作和持续的头痛之间的差异。

#micromachining.

在最高级别,工具录音和检测选择只分为几个类别:联系/非接触和有线/无线。在这些类别中的每个类别中是一系列技术,为特定应用的特定应用提供最佳解决方案:正常/超精密,激光/相机,旋转/固定工具,正常尺寸/微工具,垂直/卧式加工中心,CNC车床,有或没有实时工具/瑞士汽车和射频(RF)/蓝牙无线。

此外,虽然每个技术可能是适用于利基应用的最佳选择,但是在利基外部也存在很多重叠,使得能够使选择复杂化。最重要的是,最简单和最复杂的技术与结合多于一个的混合动力车之间存在成本差异。

有线与无线

也许是开始整理选项的最佳地点是简单的有线/无线选择,这是简单的。有线系统通常比可比较的无线单元便宜,因为通信组件不需要内置于硬件中。出于相同的原因,实际的机器硬件可能对身体更小。此外,没有电池被充电或改变。

有线系统的缺点是电线。机床和电线根本不符合良好,由此产生的维护停机时间和电线更换成本可能很大。

有线系统有他们的位置,他们适合的地方,他们的工作良好。但有必要仔细考虑加工环境,以避免长期维护头痛。在VMC表上的简单联系人工具录箱可能是一个很好的应用。HMC上具有旋转表的同一个工具录箱可能不是。

最后,请记住,有线系统不比无线系统更准确。典型的触摸探头将提供1微米精度,激光器将以有线或无线配置提供0.2微米。

在无线方面,唯一的真正问题是范围和传统的RF与蓝牙通信。除非商店正在运行大型机器,如航空航天厂,否则范围不太可能是考虑因素,如果是,否则如果是,否则问题很容易解决问题。

蓝牙,尤其是最新的低能量蓝牙化身,正在作为通信技术竞争中的获奖者,这么多,因此这个问题甚至可能甚至不存在于遗留系统之外。这至少是一个技术选择,不呈现大量挑战。

但是,一旦进行了有线/无线决定,事情开始变得更加复杂。

联系与非联系人

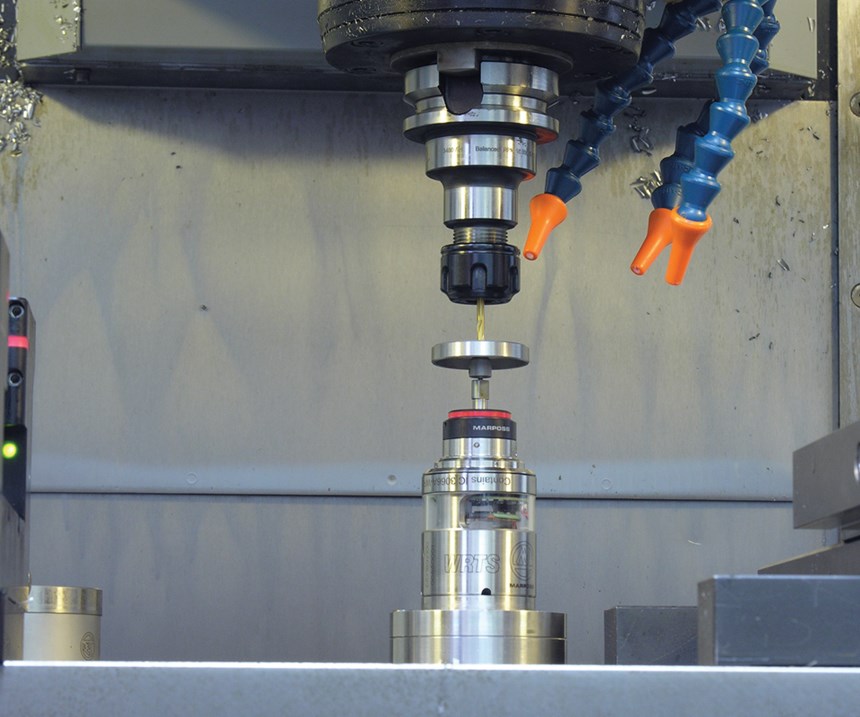

联系系统都使用触摸探头技术的一些变化来确定工具位置或检测损坏或缺少工具。可用系统之间的差异在所使用的探针中以及探头是否固定或移动。

值得注意的是,术语“探针”并不一定意味着一条长而薄的触控笔装置,最后是一个球。例如,一个简单的工具诱坐器可以包括具有一个或多个联系人“焊盘”的测量装置,该测量装置永久地将其固定到表或VMC的一些其他组件。唯一可见元件可以是将“焊盘”连接到壳体内的测量机构的臂或“交叉”。

该工具与探针接触以确定其存在,其大小,其状况及其位置。在某些限度内,当钻头或终端磨机之外的相对平滑的圆柱形工具可以在接触探针时旋转,这也允许测量跳动。在大多数情况下,大多数情况下,旋转速度比约400rpm更快地损坏探针,这限制了本申请的有用性。

探头也可以通过检查被刀具加工的工件的面积来间接测量刀具的磨损。这就需要高精度的探针和使其与工件接触的机制。这种技术在转塔车床上特别有用,探头可以安装在转塔上,因此测量成为程序加工周期的一部分。这是一个很好的无线系统应用。

HMCS提供了更复杂的安装挑战,因为它们通常使用旋转桌和/或托盘装载。处理情况的一种方法是在每个托盘上放置一个无线触摸型工具诱坐器,该托盘与位于机器上的公共接收器通信。这种布置可用于具有相对简单且廉价的无线触摸探头的工具集,刀具测量和刀具破损检测。

替代解决方案是将触摸探头安装在自动化的“弹出”支架上,该支架移动到位置以测量工具或工件,然后在加工操作期间缩回。根据具体的加工环境,这可能是有线或无线系统的良好应用。

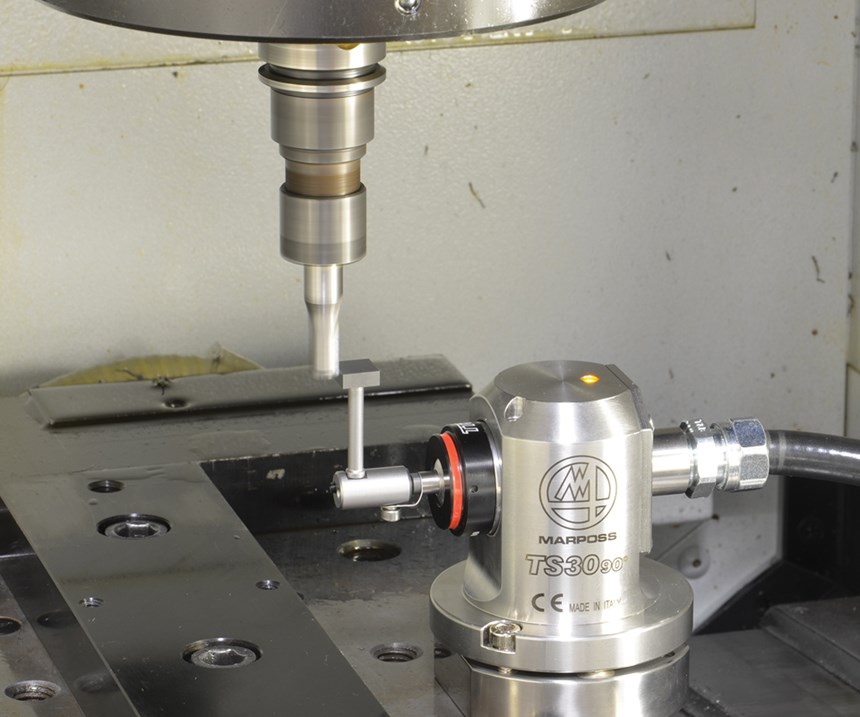

车床为工具录音和破损检测带来了不同的挑战,因为它们可以使用直播和非旋转工具。操作者将接触探针放置在电动臂上,该电动臂移动它与炮塔上的非旋转工具接触。这些武器可从马普斯预先设计以适应特定的车床品牌和模型。

然而,由于接触技术具有有限的旋转工具,因此与非接触技术配对接触探针通常对于车床通常是最佳的。一个这样的系统使用激光来验证旋转工具和触摸探头以扫描非旋转工具。它既不是纯触点也不是纯非接触,而是混合系统,配置为满足特定类型的机床的特定要求集。

在高精度机床上需要热补偿时,这种混合系统也是有用的。激光器只能在两个尺寸中测量,因为必须固定一个轴。触摸探头可用于生成第三轴数据以完成测量。

这些系统中使用的激光器是今天可用的两个主要的非联系技术之一。另一个基于相机应用程序。差异基本上是激光探测器测量阴影,相机检测器测量正图像。差异是显着的。

激光系统对光束尺寸敏感,并且需要通过工具封堵约50%的梁以有效地工作。如果光束大于工具,则将显着的不准确性引入测量。这使得激光系统对小型工具有问题。

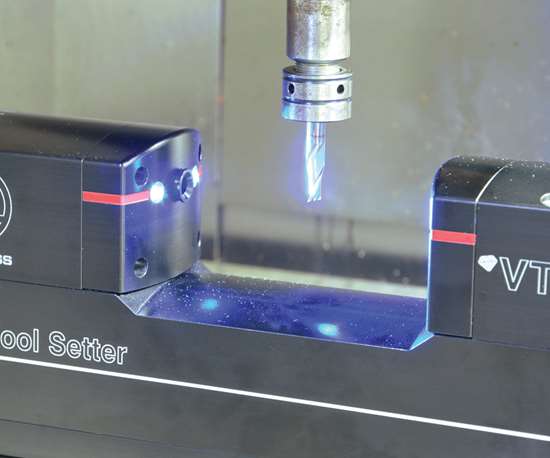

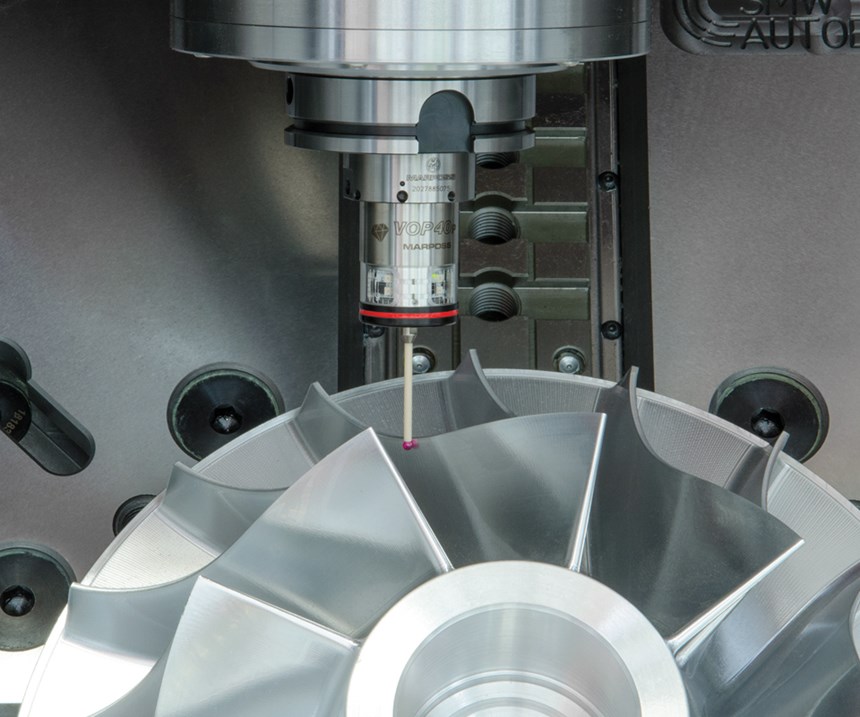

由于相机系统测量实际图像,因此它不受刀具大小的限制。这使得它是微机械加工应用的首选技术,其中工具可以小径为0.002英寸或0.003英寸的直径。因为相机系统在图像中计算了实际已知的大小像素,所以它可以通过激光实现比0.2微米更好的分辨率。Marposs VTS视觉工具段具有测量静态工具的能力,包括车床工具,在几秒钟内。

但是,相机系统确实有局限性。例如,VTS视觉工具诱坐器的最大直径能力为45mm,最小直径为10微米。它还具有500微米的窗口,用于测量完整的工具,超出该窗口,只能映像边缘。

然而,在相机是合理的情况下,它的成本肯定是不禁止的。在诸如Makino IQ-300微机器中心的机器上,Marposs VTS系统将表示不到总资本投资的3%。考虑到该系统上生产的零件的价值,机床和工具的成本,以及没有其他可用于该应用的其他技术的事实代表了讨价还价。

然而,对于那些没有在这个深奥的市场上竞争的人来说,激光代表了非接触式应用的可靠选择。它更经济,通常只需要相机系统价格的25%。它能够检测和测量以任何速度旋转的工具,这减少了周期时间。而且,它非常灵活。

例如,在诸如瑞士自动的机器上,例如,在有限的进入工具和安装工具诱发器或破损检测器的空间几乎不存在的情况下,激光器仍然可以与一些创新一起使用。一位客户建立了一个特殊的支架,将激光器放在机器的主轴中,在那里它可以测量所有工具。显然,该系统中断了生产,但已证明对该特定应用程序具有成本效益。

另一个客户安装了激光器,使用定制支架仅测量炮塔中的一些关键工具。再次,它不是一个全面的解决方案,但它已被证明对此申请具有成本效益。

在VMC上安装激光通常并不困难。大多数应用程序都需要简单地将激光器或甚至触摸装置连接到贴在桌子上的凸起块。

在HMC上安装激光有点困难,因为激光器需要与桌子一起移动,这些桌子经常旋转和/或装载托盘。激光系统的一个部件,发射器或接收器,需要在桌面下方提供间隙,而另一个需要在表格上方足够高,以清除工件的顶部。典型的解决方案包括电动的“弹出”或“目标柱”支架,其一侧比另一侧长。这些几乎总是无线解决方案。

其他非联系技术

还有另外三种工具检测和工具破损预防的方法值得一提。一种是利用声发射传感器检测小型工具的破损。第二种是类似的振动传感器应用。第三是采用冷却剂流量监测,防止破裂。这三种技术都是利基技术,在各自的利基中都很有价值。

如果声学传感器位于正确的位置,它可以检测典型的10到400 Hz声音,以便工具在其破裂时使其成为可能。这对于使用1毫米至2毫米的小型工具的应用特别有用,在多个工具头上,同时使用多达20个工具。

这些工具均需要在近20%的直径中,否则将需要多个传感器。根据具体的应用参数,传感器本身可以安装在机器上或固定装置上。

振动传感是具有许多移动部件的紧凑型机器的最佳解决方案,例如瑞士自动。在这里,机器噪声掩盖了刀具的声音,而是一个,两个或三轴振动传感器仍然可以检测破碎工具的签名。此应用程序通常需要在每个幻灯片上使用多个传感器。

最后,对于小直径,深孔喷枪操作,监测冷却剂流动可以及时检测初始刀具破损以防止它。由于这些操作中的工具破损最常见的原因是不完全芯片去除,因此监视冷却剂流量签名将提供即将到来的刀具故障的准确指示。

从可用选项范围内选择最佳的工具集,监控和破坏检测技术是令人生畏的挑战。然而,通过更好地了解可用选择的相对优势和好处,您可以对结果充满信心地致力于挑战。

相关内容

微钻:9个问题要在开始前回答

微机械线的应用继续增长。使用小工具的成功加工呼吁在车间拨打不同的流程技能。

在微米水平上有效制造

磨削非常小的仪器用于医疗程序是这种微型磨床制造商的利基业务。该公司使利用各种研磨技术制造用于医疗行业的导丝的机器。

微量测量

制作微小尺寸是一回事;测量它们是另一个。