模具五轴加工的挑战

当考虑五轴加工时,必须考虑在模具上使用五轴加工的目标:用尽可能短的刀具加工完整的零件。

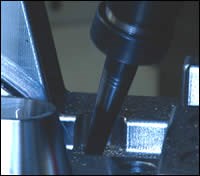

用于执行五轴同步加工的多轴铣床和CAM软件已经存在多年,两者的结合已经在航空航天和流体流动(叶轮和螺旋桨)等市场上使用了一段时间;然而,同时五轴加工用于模具制造的使用和市场渗透仍然处于经典的阶段早期采用者,与少数模具制造车间采用五轴技术。

成功的五轴加工需要的不仅仅是购买一个五轴加工中心和一些五轴CAM软件。加工中心必须适合于加工模具。同样,仅仅问CAM软件是否具有五轴功能是不够的,它必须具有适合制模的功能。虽然一个特定的CAM包可能在加工涡轮机时非常强大,但并不总是转化为具有加工模具所必需的功能。

短刀具的使用是五轴加工的一个关键特点。它显著减少了工具的偏斜,获得了更好的表面质量,防止了返工,减少了电极和电火花加工的数量。在考虑五轴加工时,必须考虑在模具上使用五轴加工的目标:用尽可能短的刀具加工完整的零件。这包括以一种减少编程、设置和加工时间的方式加工零件的常规健全的商业实践,同时产生光滑的表面光洁度。

三轴和3+2轴加工

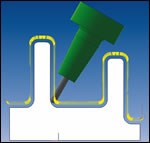

只要零件相对于刀具直径不是太深,使用三轴刀具路径[2,3,5]就足够了。如果零件较深且空腔较窄,使用纯三轴刀具轨迹是不足以完成零件的完整加工过程的。这是特别真实的,如果铣削硬材料与长刀具的结果。在这种情况下,不好的表面光洁度和长加工时间可能随之而来。图1显示三轴工具路径的情况。在这里,最小刀具长度必须非常长,以便垂直到达零件的所有区域。

为了利用较短的工具,主轴以倾斜的角度倾斜,这样就可以用较短的工具加工零件的特定区域。与主轴设定恒定角度的过程一般称为3+2轴加工。复杂的部分可能需要几十个倾斜视图才能完全覆盖整个部分。由此产生的刀具路径必须重叠,从而增加加工时间。

此外,它可能很难完美地混合所有的倾斜视图,导致增加手工抛光。与此同时,进井和出井的次数急剧增加,这通常会导致表面质量问题和更多的工具移动。

最后,以这种方式编程对用户来说是非常交互式和耗时的,而且通常所有视图的总和并不能覆盖整个几何图形。图2显示了该部件的四个视图,但在该部件的中心仍然有一个区域没有覆盖。这个区域还需要额外的斜视。

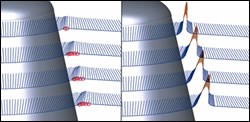

为了克服3+2轴加工的缺点,可以选择同时实现五轴加工,使用专为模具制造行业设计的功能。同时五轴加工同时包含三个直线轴和两个旋转轴。它解决了三轴和3+2轴加工的所有问题。刀具可以非常短,不需要生成重叠视图,丢失区域的概率更小,加工可以连续进行,无需额外的导入和导出(见图3)。

五轴铣床注意事项

五轴铣床有不同的配置。

- 利用转台系统,零件可以在两个自由度内旋转。在这种情况下,主轴可能是轴向运动,但不是有角度的运动。

- 铣刀可以通过将主轴安装在一个提供两个自由度的系统中来旋转。在这种情况下,零件不会有角度地移动。

- 它可以是一个组合,其中一个旋转轴是一个转台,第二个旋转轴提供在主轴上。

通常在购买三轴铣床时,人们会考虑几个不同的特征,如:马力、主轴速度、轴向进给速度、工作范围和重量限制。此外,在评估五轴机床时,还必须考虑以下因素:可重复性、角速度、角度限制和五轴加工的铣床控制器选项。

可重复性

重复性是五轴铣床返回到相同的点和矢量一致的能力。五轴机床的重复性不仅要求轴向位置的准确性,而且要求角度值的准确性。

角速度

角速度可以用每秒旋转的程度来表示,或者你也可以简单地用每分钟转数(rpm)来表示。这是工具相对于零件的旋转速度的函数,数值越快,机器切割的速度就越快。许多老的五轴机床有缓慢的角度运动,这是对高性能加工的反效果。

角速度对加工模具也很重要。许多五轴铣床有一个c轴,默认情况下绕z轴旋转。为了用短刀具铣削较深的零件,通常需要通过a/b轴倾斜刀具,并旋转c轴绕零件切割。在这种情况下,c轴的RPM性能是成功的关键。

角的限制

角度限制是铣床允许的旋转量的物理限制;这些都是基于特定的机器设计。如果需要将工具倾斜50度以使用最短的工具或切下一个缺口,而你的旋转被限制在30度,你可能无法完成所有设置。

考虑c轴时,角度限制非常重要。许多五轴铣床有无限的c轴角运动。然而,有许多在它们的旋转旅行中受到限制。

例如,某个特定的磨机可能只能进行正360度和负360度的旋转。想象一下,使用一个倾斜的角度的工具和加工下一个陡峭的墙壁,绕着零件一圈又一圈。在这种情况下,大部分的运动是由c轴在连续运动中处理的。如果有一个有限的c轴,它将要求机器“放松”在有规律的间隔,以加工完整的部分。

工作环境

关于工作环境,虽然你可能在三轴意义上很熟悉,但你也必须在五轴意义上考虑它。当零件或主轴旋转时,实际做功包络线变小了吗?使用安装在主轴上的普通铣刀之一,用刀具垂直测量工作包络线,也用刀具倾斜到机床的最大值。

不同的五轴机器使用不同的五轴控制器。当零件的原点与旋转轴的精确交点安装时,有些控制器工作得最好。有些控制器倾向于使用反向进给率选项。

许多五轴控制器包含逻辑,以准确地知道工具中心点相对于零件的位置,无论它在运动中发生了多少次旋转。这个功能通常被称为旋转刀具中心点(服务器)。许多用户发现使用高级RTCP函数可以使五轴的实现更容易。

五轴凸轮软件注意事项

五轴加工,不消除3+2轴加工的问题;它们已经从程序员转移到CAM系统。为了在整个零件上使用短工具,碰撞控制成为最重要的考虑因素。CAM系统仅仅发现零件与工具和支架之间的碰撞是远远不够的,它必须自动避免碰撞,这样CAM程序员就不必手动修改可能数以万计的数据点的倾角,甚至更多。

不同于涡轮叶片、翼型和叶轮等特定部件的五轴功能,制模师的五轴功能是不同的。模具制造商并不一定需要切割“正常”到CAD文件中的所有面,他们只需简单地这样做旋转倾斜角度刚好能够自动避免工具、支架和零件之间的碰撞。

在评估加工模具的CAM软件时,特别是深模具,有很多事情要考虑:

- 五轴函数的灵活性

- 五轴刀具路径的可靠性

- 易用性

- 五轴铣床的限制

- 不可能有五轴解

灵活性

五轴铣削策略的灵活性是需要考虑的重要特征。如果一个人正在使用三轴凸轮包与几个铣削策略,为什么一个人会满足于只有几个五轴策略?

一种提供灵活性的新方法是在模具、模具和模具业务的表面或实体模型的自动刀具路径生成软件内部的模块。简单地说,该模块自动将三轴刀具轨迹转换为五轴刀具轨迹,旋转刀具倾斜角度以避免碰撞。这允许很大的灵活性,因为所有三轴精加工刀具路径策略,然后可用于五轴使用。

可靠性

五轴刀具路径的可靠性至关重要。随着五轴旋转运动的增加,碰撞的机会大大增加,因此碰撞检查和避免必须是可靠的,否则会对昂贵的设备造成损坏。

如果一个人对其CAM系统的三轴软件不完全有信心,那么他也不会对该公司的五轴产品有信心。如果公司不愿意在无人值守的情况下运行他们的三轴切削齿路径,他们就不能信任他们的五轴切削齿路径。

易用性

易用性和五轴编程一度被认为是相互排斥的。传统上,五轴编程被认为是困难的、耗时的和极具互动性的。为了保持竞争力,这种模式必须改变。在模具、模具和模具业务中,利用诸如曲面或实体模型的自动刀具路径生成软件等程序,创建五轴刀具路径与创建三轴刀具路径一样简单。它允许车间在五轴编程复杂的深零件使用CAM软件,以避免碰撞。

五轴机的局限性

五轴机床的限制可以影响如何选择在模具上进行五轴加工。CAM软件必须能够模拟特定的五轴机床和调整刀具路径,以避免运行到旋转限制。如果一个特定的五轴机床在c轴上有限制,CAM软件必须能够将必要的unwind运动放入刀具路径,同时保持无碰撞的刀具路径。

此外,许多五轴轧机配置在a/b轴上有不同的限制。许多耳轴式机器可以在a轴上负90度旋转,但只允许15度正旋转。由于这个原因,CAM软件自动考虑这个限制以避免遇到正向的限制是有意义的。

五轴解决方案是不可能的

有时,五轴解是不可能的。如果工具太短,或者支架太大,无论尝试什么倾角,都会发生碰撞。CAM系统在这一点上停止了吗?它完全不能产生切削路径吗?还是它能告诉你问题所在?

自然,强迫用户进行大量的试错,重新计算整个切削齿路径会适得其反。最好是突出显示出问题的地方,可以使用更长的工具,更小的工具架,或者直接编辑掉这些点。

图4显示了一个没有倾斜角产生安全切削路径的区域。随后,这些点被自动去除,这样大部分的部分仍然可以用短工具切割。

结论

同时五轴刀具路径可以用来用短刀具加工整个零件,而不是像在严格的三轴环境中那样需要非常长的刀具。五轴加工可以减少所需电极和电火花加工的数量。同时进行五轴加工可以减少3+2轴加工的问题,如创建许多倾斜视图,并混合所有的倾斜视图。