数控机床上的拉削

本文总结了德国Paul Horn公司的技术日活动,讨论了数控机床上拉削的工艺分析。

科技日活动在保罗角GmbH是一家在Tübingen,德国,吸引了1000多名参观者,参加了一系列产品/应用研讨会和相应的机器演示,展示这些正在进行的应用。在一次演讲中,Matthias Oettle,技术营销和工业产权,讨论了数控机床上拉削的过程分析。下面是他演讲的摘要。

效率

如果不重新装夹,某些槽型和尺寸通常不能用于中小批量的机械零件。Horn的拉削系统通过允许在车床和铣床或加工中心上开槽来避免这一步骤。

万能车床、可编程Y轴和C轴车床、长轴和短轴车床、多轴车床、三轴和五轴铣床、加工中心和其他机床上几乎可以开槽所有的内外槽。限制适用于带有陶瓷轴承的刀具主轴和专用HSC机床。

DIN和特殊槽型

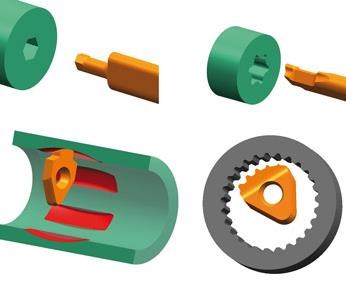

三种镶件尺寸可用于生产符合DIN标准的键槽,公差级别为JS9, P9和C11。四个切削刃允许相应的刀柄插入,无论机器的轴位置。也可根据VDI、Capto或HSK标准配置柄或支架。锥形和螺旋槽也可以使用可编程的C轴和X轴开槽。

特殊的插入可用于渐开线和特殊齿,Torx,或多边型材与三,四,六和八边。Torx型材T15, T20, T25和T30的缩回直径为2.41 mm,六角套筒从a /F 2.5到a /F 16,缩回直径为2.5 mm。

也可以用适当的工具开槽来去除槽跳动的毛刺。特别是在多轴机床上,这一过程可以在非生产时间进行。

然而,拉削确实有一些潜在的限制,包括刀具和工件之间的碰撞边缘、主刀具的轮廓线过长、齿槽长度和齿形深度或刀片的形状。

简化拉削过程

使用标准的载体系统,精确的对准和定位是成功拉削的关键。刀具自动对准自己的切削刃;倾斜的位置将产生不满意的结果,并减少使用寿命。夹紧螺栓往往是造成不满意结果的原因。在拉削以外的其他操作中,即使是轻微的工具扭转也会引起中心高度的明显变化。

沟槽的尺寸精度取决于其末端的跳动或咬边。在回程过程中,刀具也应该从凹槽处抬起0.4毫米,最好是与整个切削刃一起。然而,基本要求是精确确定工具直径,作为编程第一冲程的准确起点。一个无碰撞的,第一次划水要求在拐角半径有一个安全裕度。可为不同的轮毂直径设置工作台。

工艺特点

切削速度和进给量之间的关系近似为线性关系——被切削材料的抗拉强度越高,进给量和每冲程进给量就越低。切削速度[vc (m/min)]等于进给速度[vf (m/min)]。进料在预冲程之前,向后冲程作为怠速冲程执行。每冲程进给等于进给(切削深度)ap。

对于长度为> 4 × D的槽,内部冷却剂供应应该是有益的。应将大量冷却润滑剂输送到自由区域。乳化液浓度约为12%的油通常比水产生更好的效果。为了安全去除切屑,拉削应在12点(头顶)位置进行。

前景

作为车床和加工中心的另一种生产选择,拉削提供了多种好处。这些优势包括较低的刀具成本,一次装夹加工(无需更换机器和重新加工),较低的工件成本,快速灵活的中小型批量和原型操作,更简单的复杂特殊型材的生产和更简单的编程。

随着新的切削材料和涂层的发展,刀具的使用寿命将会更长。动力拉削设备将继续帮助减少单位时间,新的编程周期将进一步简化传统拉削的使用。