通过多任务处理提高吞吐量

由于商店的典型工作负载超出高生产转动部件,因此正在发展降低进一步和提高加工精度的新方法正在进行。

对于正在寻找替代机会来发展业务的商店,多任务机器提供了一种选择,可以打开超出典型螺杆机的额外市场。这项技术可以将商店带入低于和中等体积和原型工作,以否则可能没有实用。这些工作经常呼叫一点:可能需要更严格的公差或者可能的交货时间更短。具有B轴功能的多任务处理可以为循环时间降低,吞吐量,更低的运营成本和增加的零件精度来带来必要的解决方案。

多任务处理可以采取多种形式,但通常的概念包括所有的加工过程,从原材料输入到最终加工,在一台机器上。它提供了减少生产交货期、提高加工精度、减少占地面积和初始成本、降低运营费用、减少操作员要求和改善工作环境的能力。

那么现在

最初,多任务概念被定义为在同一台机器上执行转弯和铣削的能力。随着时间的推移,迁移到碾磨的想法用次要主轴进行铣削,以进行二次操作的光加工,但旋转工具通常功耗高,与独立加工中心相比,轴行程速度缓慢。最终,具有完整的第二主轴功能的机器成为趋势。这些机器包括工具换物,用于偏心工作的Y轴和用于角度铣削和钻孔的B轴。多任务机没有限制在车床上,而且还包括带有多面机能力和自动托盘递送系统的横向和垂直。

今天,多任务处理通常被认为是在没有人工干预的情况下执行各种制造操作的能力。一个刀柄用来代替工具转塔,允许在一次安装中进行车削、铣削、钻孔、攻丝、端面、开槽和螺纹操作。刀柄由位于切削区外的自动换刀器来维护,在较大的机器上,有时能更换多达330个刀具。从第一次加工操作到第二次加工操作的转移是不需要注意的,在加工操作期间有自动加载/卸载。

专为多任务工作设计的机器的一个示例是Integrex 100-IV,来自压铸锌合金。Integlex系列中的每台机器都会带来一个带有全功能加工中心的高动力车削中心,以在单个设置中产生零件。可以将高达240度倾斜的高速铣削主轴,具有旋转工具主轴的可选的下炮塔和具有相同C轴功能的第二主轴,因为主轴均有贡献到机器的灵活性。B和C轴允许最小增量索引0.0001度。

与专为多任务工作设计的其他机器一样,整合线旨在通过大大切割处理和设置时间来降低制造成本,减少夹具和工具的数量以及缩短等待时间。一台机器允许商店在圆形零件上具有次要操作的竞争力,来自固体或铸件的完全棱柱件或雕刻部件,如航空航天部件和模具。

Integrex等机器上的铣削功能现在等于许多独立加工中心。这些机器正在实现多任务处理的总体目标,这是通过保持主轴运行并每次加载进行多次操作来压缩制造周期。

更快的周期时间不是多任务成功的唯一途径。快速循环时间,同时在操作的某部分中增加速度,可以在整个过程中创造瓶颈。可以将该过程与装入装满标准箱车的火车上的高速轨道汽车进行比较。高速车不能比整个火车更快。多任务处理的目标是通过提高吞吐量来创建更快的“火车”。增加吞吐量的关键是减少部分必须制造的运动量。在移动时,没有值将其添加到零件中。

多任务处理和它提供的更快的吞吐量可以直接影响降低运营成本。今天的车辆机器的单一设置切割能力不会牺牲相对于顺序使用的独立车削中心和加工中心的性能。带龙门装载机或其他自动材料处理单元的车型机器经常超过加工中心的生产率和在蜂窝布置中的转向中心。由于一台机器生产的更多操作,因此需要较少的占地空间和更少的运算符。工程和固定和设置的要求也减少,以及功耗。因为部件生产得更快,所以库存可以保持最小。

多任务削减

每个工厂都想要精益生产,但是要达到这个目标需要完成什么呢?自从亨利·福特(Henry Ford)开发出第一条大规模装配线(转运线)以来,其他人就一直在寻找改进这个想法的方法。但即使在今天,流水线组装的想法——在一个零件上做一些工作,然后把它转移到下一个站——仍然很流行。

最近的发展迫使对生产车间的工艺进行重新评估。较低的订单数量、准时交货要求、较短的产品生命周期以及全球竞争的影响都带来了对灵活性的新要求。

那么,这种灵活性在多任务机床中起什么作用呢?考虑一个需要多个操作才能完成的任务。这可能包括一系列车削操作、立式加工中心操作和卧式加工操作。即使设置时间和循环时间都很平衡,将零件从一个工位移动到下一个工位也需要宝贵的时间。然后,一个零件的加工越深入,确保之前的操作不被浪费的准确设置就变得越重要。要考虑的另一个关键因素是在机器上安排时间,不是一次,而是为每个操作安排时间。通常情况下,繁忙商店的工作队列会迫使工作人员在每个岗位上等待数小时甚至数天。这样做的结果可能是在实际发货之前延迟数周。

减少总过程时间,同时提高零件的精度是多任务机器与精益制造紧密相关的地方。精益生产的基本思想是消除浪费,无论是运动(机器在细胞或旨在让安装接近),半成品(更少的时间在商店之间的原材料和可交付产品)或没有附加值的任务(任何可以防止机器运行,如设置时间,时间工作,操作员的文书工作,去婴儿床,找回下一个工作)。多任务机解决了这些问题。

与任何精益制造生产计划一样,工作队列是不可避免的。使用多任务机器,已完成的工作订单不会播出五台机器。相反,它们在一台机器中完成。

一个精确的画面

多台机器,部门过渡,换档变化和不同的运算符可以各自影响操作的整体准确性,特别是当它涉及多个设置时。商店经理经常问自己在此期间转移以运行高精度部分或者操作员应该获得特定工作。每个人都不同的事情,影响生产结果。但是,多任务机器,因为它们的工具矩阵和易于从工作移动到工作,从而占据了一些猜测,从而始终如一的准确零件。

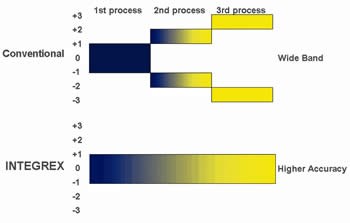

当从站移动到站或工作单元到工作单元时,需要不断重新定义起始点。未来的准确性取决于以前的操作的准确性。但是,无需将部分从机器移动到机器,避免了容差堆叠。

多任务机器允许更好的主轴使用,更可预测的吞吐量,更快的设置和更准确的零件。如果设置时间是从当前作业的最后一个好的部分到下一个作业的第一个好的部分,那么多任务机器可能就是最好的解决方案。

一种说法可能是,一台机器无法对两种不同的操作显示最佳性能。虽然,通过更少的工件处理获得的效率,更高的公差和更快的吞吐量使该技术值得考虑。它并不适用于所有的应用程序,但在适当的情况下,它的价值是巨大的。