生产磨削粘结剂的选择

正确的砂轮选择对于确保所需的零件质量、生产率和每个零件的总成本是至关重要的。虽然磨粒类型通常是砂轮选择的主要因素,但结合类型也可以在优化磨削操作中发挥关键作用。

随着生产的技术要求在更严格的零件公差和工艺灵活性要求方面变得更加严格,磨削为大批量制造商和小型车间提供了许多独特的好处。新的、难以加工的材料的出现也导致许多公司采用研磨工艺而不是其他材料去除技术。然而,适当的砂轮选择是必不可少的,以确保所需的零件质量,生产速度,并达到每个零件的总成本。虽然磨粒类型通常是砂轮选择的主要因素,但结合类型也可以在优化磨削操作中发挥关键作用。

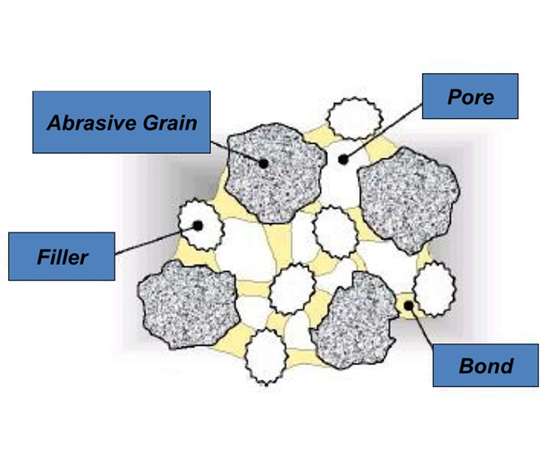

首先,让我们看看一个典型的砂轮的组成(图1)。磨料颗粒通常被认为是主要成分,可以是传统的氧化物或其他陶瓷材料,金刚石,或cBN(立方氮化硼)。一种粘合介质将磨料颗粒固定在车轮结构内,并提供体积强度。自由空间,或孔隙,故意包括在砂轮内,以提高冷却剂的交付,并提供在磨削期间的芯片容纳。此外,有时还包括特定的填料,这取决于砂轮的末端使用和磨料产品的类型。这些砂轮组件的数量可以根据特定应用的需要进行调整,并共同组成复杂的功能复合材料,以产生感兴趣的表面。

磨料产品粘结剂一般分为有机(树脂、橡胶等)、玻璃(玻璃或微晶玻璃)或金属,每种粘结剂都有其独特的优点。与其他类型相比,有机或树脂粘结剂提供了更大的顺应性(刚度的对立面),并能够承受恶劣的磨削条件,如振动和大的侧向力。这些特点使有机粘结剂特别适合高去除率的粗磨应用,如钢材处理或磨料切断作业。它们也有利于超硬材料的精密磨削,如金刚石或硬陶瓷。陶瓷结合剂在精密磨削黑色金属材料如硬化钢或镍基合金时提供优良的可修整性和易切削性。专门设计的陶瓷粘结剂通过化学粘结cBN颗粒提供极强的附着力,使g比(去除的浆料与车轮磨损的体积比)值达到10,000或更多。金属结合提供了优良的耐磨性和保形能力。它们可以从单层产品(镀)到多层车轮,可以使其非常坚固和密集。金属结合剂砂轮可能太硬而无法有效修整,通常用于没有修整砂轮能力的转换加工中心。然而,较新的脆性金属结合剂车轮,如诺顿范式,可以以类似的方式装饰玻璃车轮,并具有许多相同的有益的自由切削磨削行为。

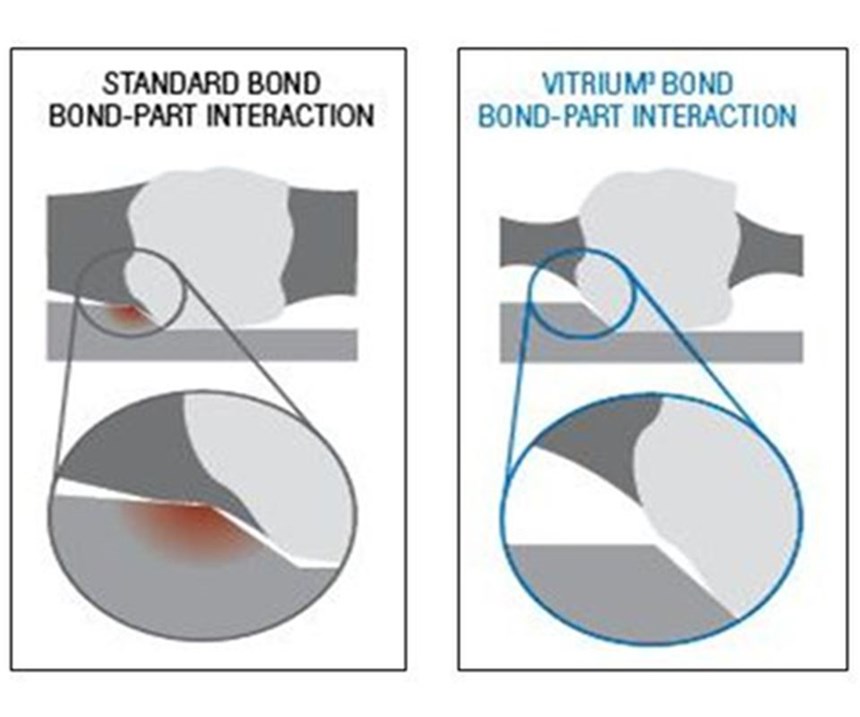

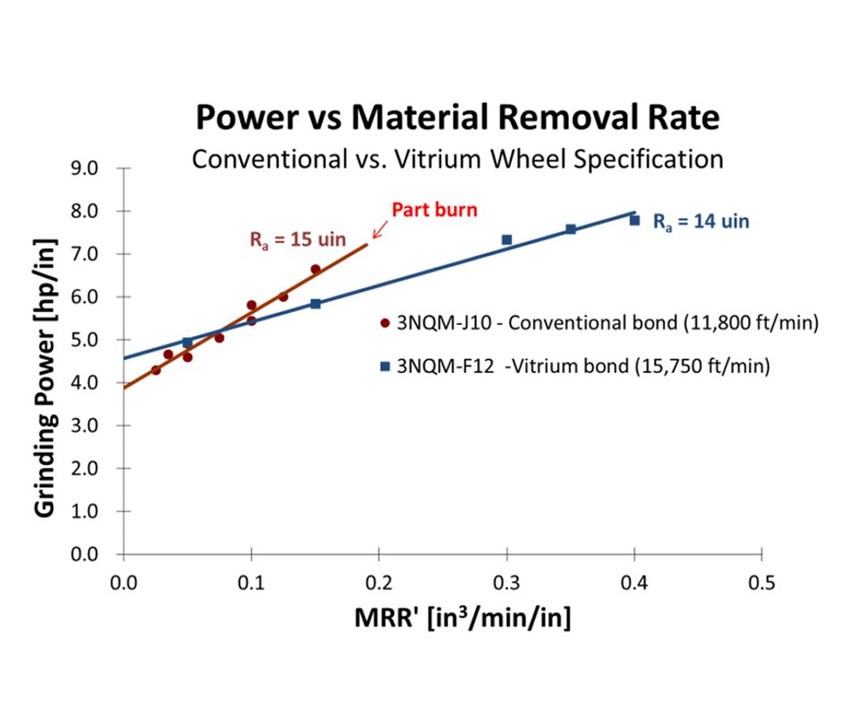

一个最近开发的精密砂轮bond的例子是Norton Vitrium bond。Vitrium结合剂的设计比传统的陶瓷结合剂更强,在一定的磨料保持力下,Vitrium结合剂产品能够具有更高的运行速度等级,并具有较低的总体结合剂含量。这就减少了粘接部件的摩擦量,进而降低了在打磨过程中进入部件的能量,进而降低了烧伤的可能性。这个概念如图2所示。Vitrium产品较低的结合剂含量,加上更高的额定转速能力,与标准结合剂砂轮相比,能够显著提高材料去除率和减少循环次数。图3显示了在不同进给速率下,表面硬化的8620钢精磨过程中产生的功率与材料去除率的关系图。可以看出,有效的材料去除率可以在保持零件质量的同时,达到所需的表面粗糙度(R一个)的价值和避免部分烧伤。

尽管砂轮中使用的结合剂材料种类繁多,但没有一种结合剂被认为是最好的。相反,最好的粘结类型是为特定的目标应用提供正确的效益,并针对所使用的磨料颗粒类型进行了优化。诺顿|圣戈班磨具在其研磨产品组合中提供全套高性能粘结系统,确保即使是最具挑战性的研磨作业也能提供正确的解决方案。

相关内容

金刚石研磨和研磨板控制

“钻石”这个词会让人想起“昂贵”这个词。但当涉及到金刚石超磨料研磨时,开始考虑“低”——即更低的泥浆消耗,更低的泥浆每小时成本,更低的污泥产生,更低的循环时间,更低的废渣率和更少的工艺步骤。

工具磨削能力是医疗成功的关键

为外科医生做准备是成功使用矫形植入物的关键。这个印第安纳商店的成功,因为它的奉献质量和应用的正确的机床的工作。

提高表面光洁度的磨削注意事项

改善表面光洁度可以通过调整其中一个或多个点来完成:操作参数、砂轮修整、砂粒大小、冷却剂输送和机器状况。